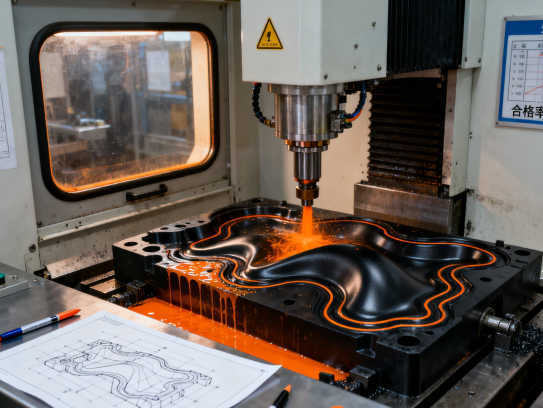

慢走丝加工条件与补偿量设置指南提升精密加工质量的秘诀

微信号

wxid_9nbq66imej3y22

一、慢走丝加工条件的核心要素与优化技巧

慢走丝的加工条件包括电压、电流、脉宽、间隔等参数,需根据材料特性、厚度及精度要求动态调整。以下是我们的典型应用场景:

1. 材料差异:不锈钢 vs. 硬质合金

- 不锈钢(如304):导电性好但易粘刀。我们通常采用较低电压(60-80V)和较小脉宽(10-20μs),配合高频脉冲减少积屑瘤。

- 硬质合金(如YG8):硬度高但导热差。需提高电压(100-120V)并延长脉宽(30-50μs),通过增强放电能量保证切割效率。

*案例*:某客户加工0.5mm厚的不锈钢薄片时出现毛刺,我们通过将脉冲间隔从50μs调整为30μs,降低热量堆积,表面粗糙度从Ra1.6降至Ra0.8。

2. 厚度对参数的影响

厚工件(如50mm以上)需要更大的放电能量和更长的冲液时间。例如在切割铝合金时:

- 薄件(5mm):电流2A,脉宽15μs;

- 厚件(50mm):电流4A,脉宽30μs,并增加高压冲液压力至1.5MPa以避免断丝。

二、补偿量设置的“动态平衡”法则

补偿量是抵消电极丝损耗和放电间隙的关键参数,需综合考虑丝径、材料膨胀及机床精度。昆山挚诚精密通过以下方法确保±0.005mm的精度控制:

1. 电极丝直径与补偿关系

常用钼丝直径为0.15-0.25mm,但实际切割中会因损耗变细。例如:

- 初始补偿=理论丝径+单边放电间隙(约0.02mm);

- 每切割10000mm²后需增加0.003mm补偿量修正损耗。

*案例*:某精密齿轮模具要求内孔公差±0.003mm,我们采用分段补偿策略——首次切割预留+0.015mm余量,精修时调整为+0.005mm,最终完美匹配图纸尺寸。

2. 材料热变形补偿技巧

钛合金等易热变形材料需额外补偿膨胀量。例如在25℃环境下编程的钛合金零件,若车间温度升至30℃,实际尺寸会膨胀约0.01mm/100mm。我们的解决方案是提前在CAM软件中预置温度系数补偿值。

三、昆山挚诚精密的“工艺数据库”赋能高效生产

为减少试错成本,我们建立了覆盖500+材料的加工参数库和补偿模型:

1. 智能匹配系统:输入材料类型、厚度和目标精度后自动推荐参数组合;

2. 自适应反馈技术:通过实时监测电极丝损耗动态调整补偿量;

3. 客户定制方案:如某航天部件要求轮廓跳动≤0.008mm,我们通过3次精修路径+逐次递减补偿量的方式达成目标。

*

慢走丝的加工条件与补偿量并非固定公式,而是需要结合设备状态、环境因素灵活调整的艺术。昆山挚诚精密凭借丰富的行业经验和数据化工具,帮助客户稳定实现微米级精度需求。(如需具体案例支持或技术咨询

TAG:慢走丝加工条件和补偿量怎么设置,慢走丝加工原理图解,慢走丝加工速度怎么算,慢走丝加工精度可以达到哪个范围,慢走丝怎么算加工费,慢走丝加工参数

微信号

wxid_9nbq66imej3y22

上一篇

上一篇