金属表面超薄脱模处理技术解析——昆山挚诚精密如何助力制造业降本增效?

微信号

wxid_9nbq66imej3y22

一、为什么需要超薄脱模处理?

金属成型(如压铸、注塑模具)过程中,脱模剂的作用是防止材料粘连模具表面。但传统脱模剂存在明显短板:

- 涂层过厚:影响零件尺寸精度,增加后续清洗成本;

- 化学残留:可能污染工件或干扰电镀、喷涂等二次加工;

- 寿命短:需频繁补涂,降低生产效率。

以某汽车零部件客户为例,其铝合金压铸件因脱模剂残留导致电镀不良率高达15%。昆山挚诚精密通过超薄纳米涂层(厚度<1μm),在模具表面形成致密保护膜,既保证脱模顺畅,又避免化学残留,最终将不良率降至3%以下。

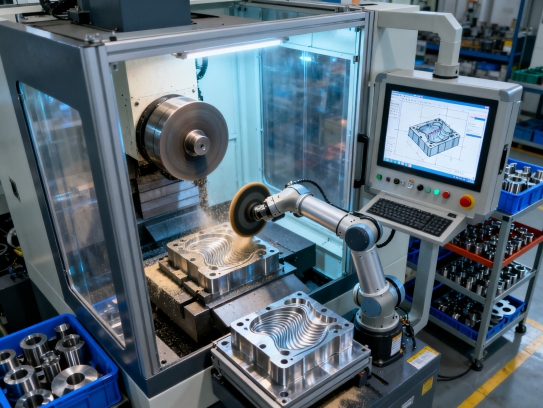

二、昆山挚诚精密的超薄脱膜技术核心优势

1. 纳米级涂层工艺——更薄更均匀

采用气相沉积(PVD)或溶胶-凝胶法生成的无机涂层,厚度仅为传统涂层的1/10。例如:

- 某3C电子产品客户的不锈钢外壳冲压模具,使用我们的陶瓷基超薄涂层后,单次脱模寿命从5000次提升至20000次;

- 涂层表面粗糙度控制在Ra≤0.05μm,确保零件光洁度无需二次抛光。

2. 环保与兼容性——适应多场景需求

- 无VOC排放:水性纳米脱模剂替代传统含硅油产品;

- 广谱适用性:适用于铝合金、镁合金甚至高温钛合金成型。例如某航空航天客户的高温合金叶片铸造中,我们的耐1200℃涂层解决了粘模难题。

3. 全流程服务——从检测到工艺优化

并非简单提供涂层材料,而是结合客户生产条件定制方案:

- 通过显微硬度仪和摩擦系数测试仪量化评估效果;

- 针对注塑行业客户推出“快速固化”版本,将模具冷却时间缩短20%。

三、典型行业应用案例分享

案例1:医疗器械精密冲压件

某手术器械制造商面临不锈钢冲压件毛刺问题。我们为其设计了一层类金刚石碳(DLC)超薄膜层:

- 摩擦系数降低60%,冲压阻力下降;

- 模具寿命延长3倍以上,年节省维护成本超50万元。

案例2:新能源电池壳体压铸

电池壳体对尺寸公差要求极高(±0.1mm)。传统脱模导致厚度波动超标。我们的解决方案是:

- 在模具表面沉积氮化钛(TiN)复合层;

- 配合实时温度监控系统确保成膜均匀性;

- 最终产品合格率从88%提升至99.5%。

四、未来趋势与昆山挚诚精密的创新方向

随着轻量化材料和微型化零件需求增长,“超薄”与“多功能一体化”成为技术焦点。我们正研发:

1. 智能响应涂层:根据温度或压力自动调节润滑性;

2. 复合防护体系:整合防锈、脱模、耐磨功能于单层薄膜中。

*

金属表面超薄脱膜处理不仅是工艺升级,更是制造业降本增效的关键一环。昆山挚诚精密凭借扎实的材料科学与工程经验,已帮助数百家企业突破生产瓶颈。如果您正受困于粘模、高废品率或环保合规压力,不妨与我们探讨——用技术让制造更简单!

TAG:金属表面超薄脱模处理,金属模具脱模方式有哪些,金属表面剥落,金属脱模剂使用中会变质吗

微信号

wxid_9nbq66imej3y22

上一篇

上一篇