除油金属表面处理新材料如何提升工业清洁效率?揭秘昆山挚诚精密的创新方案

微信号

wxid_9nbq66imej3y22

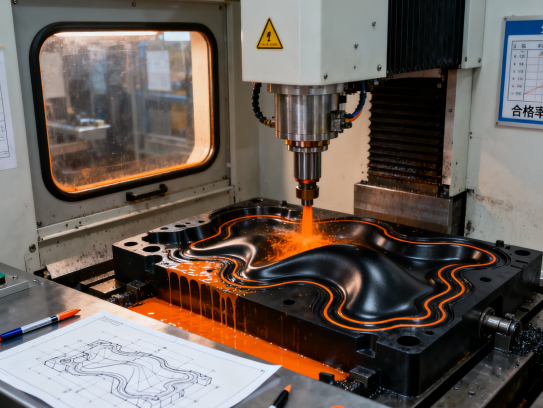

一、为什么传统除油方法需要革新?

以某汽车零部件厂商为例,其生产线长期使用碱性脱脂剂处理金属件,但面临三个痛点:

1. 残留问题:碱性清洗后需大量清水漂洗,仍可能留下白斑或水痕;

2. 能耗高:加热清洗槽至80℃以上,每年电费超百万元;

3. 环保风险:废液含磷,处理成本逐年攀升。

而昆山挚诚精密研发的水性环保除油剂(如CT-218系列),通过纳米乳化技术直接分解油膜,常温下即可工作,无需加热,且废液可生物降解。客户实测显示,清洗时间缩短40%,综合成本下降30%。

二、新材料的技术原理与核心优势

1. 分子级渗透能力

传统清洗剂仅能剥离表面油污,而我们的新材料(如SF-900)含有两亲性分子结构——亲水端吸附金属基体,疏水端包裹油脂形成胶束。例如,某电子厂在精密电路板镀金前使用SF-900后,油污去除率从92%提升至99.5%,显著减少电镀不良率。

2. 复合缓蚀保护

除油过程常伴随金属腐蚀风险。昆山挚诚精密的材料中添加了有机缓蚀剂(如苯并三唑衍生物),在铝材清洗案例中,客户反馈工件浸泡30分钟无氧化失光现象。

3. 适配自动化设备

新材料低泡特性适合喷淋流水线。某家电企业将原有溶剂更换为我们的LP-610系列后,生产线速度从2米/分钟提升至5米/分钟,且无需额外消泡工序。

三、典型行业应用场景

案例1:航空航天紧固件处理

飞机螺栓需满足AMS 2430标准(无任何油脂残留)。传统工艺需三氯乙烯蒸汽清洗,而我们的无氯水性材料(AQ-740)通过第三方检测认证,且操作员无需佩戴防毒面具。

案例2:新能源电池壳清洁

锂电池壳的焊接不良常源于轧制油的残留。某头部电池厂采用我们的双组分除油方案(先乳化再钝化),使焊接合格率从88%跃升至97%。

四、如何选择适合的除油方案?

昆山挚诚精密提供“三步诊断法”:

1. 基材分析:铝合金与不锈钢的活性差异决定pH值范围;

2. 油污类型:矿物油、硅油或抛光膏需不同活性剂配伍;

3. 工艺匹配:浸泡、超声波或喷淋对应不同材料粘度。

例如,某五金冲压件厂原用溶剂擦拭模具,后改用我们的定制凝胶型除油剂(GT-330),只需涂抹静置5分钟即可擦拭干净,模具寿命延长2倍。

:从“清洁”到“增值”的跨越

除油不仅是生产中的一个环节,更是影响产品可靠性、良率和环保合规的关键。昆山挚诚精密凭借20年表面处理经验,持续迭代新材料技术。无论是替代传统工艺还是解决新兴行业痛点(如氢能源金属双极板清洗),我们都能提供数据可验证的解决方案。

下期我们将深入探讨《如何通过表面前处理降低电镀成本?》,敬请关注!

(注:文中产品型号均为示例,具体需根据实际工况选型。)

TAG:除油金属表面处理新材料,金属表面除油除污方法,金属表面除油剂,除油金属表面处理新材料有哪些,金属表面除油除锈

微信号

wxid_9nbq66imej3y22

上一篇

上一篇