从实训到实战金属加工工艺实训报告中的心得体会与行业应用

微信号

wxid_9nbq66imej3y22

1. 实训中的基础工艺:从理论到实践的跨越

金属加工的基础工艺包括车削、铣削、钻孔等。在实训中,许多学员初次接触这些设备时,往往会遇到尺寸精度不达标或表面粗糙的问题。例如,我们曾有一位客户在试制一款精密轴类零件时,由于车削参数设置不当(如进给速度过快),导致零件表面出现明显刀痕。后来通过调整切削速度和刀具角度(比如采用更锋利的硬质合金刀具),问题得以解决。

昆山挚诚精密的经验:我们在类似案例中会优先推荐客户使用高刚性数控车床,并配合定制化刀具方案。比如某医疗器械客户的不锈钢精密套管项目,通过优化切削参数和冷却方式(微量润滑技术),将表面粗糙度控制在Ra0.8μm以内。

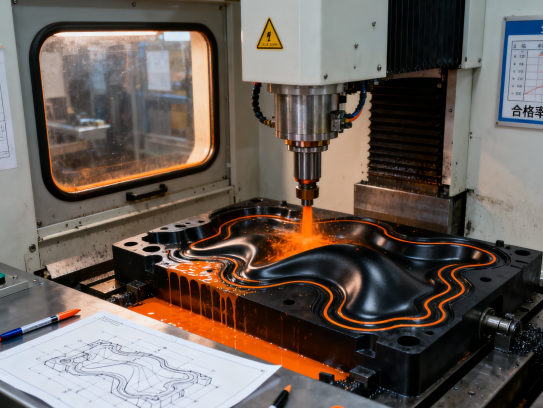

2. 特种加工工艺的实战价值

电火花加工(EDM)和激光切割等特种工艺是解决复杂结构的利器。实训中常有学员疑惑:“为什么EDM能切割普通铣刀无法处理的硬质合金?”我们曾为某航空航天客户加工涡轮叶片上的微细冷却孔(直径仅0.3mm),传统钻头易断裂且效率低,而采用慢走丝线切割配合专用黄铜电极丝后,不仅实现了±0.005mm的精度要求,还将良品率提升至99%。

典型案例:某汽车模具客户的异形镶块修复项目,通过EDM沉积技术在磨损部位精准堆焊耐磨层,比传统更换镶块方案节约了60%成本。

3. 测量与质检:实训中最易忽视的关键环节

很多实训报告会着重记录加工过程却疏于测量分析。我们曾遇到一个典型案例:某批铝合金壳体在装配时发现孔距超差0.1mm。追溯原因发现是机床温度补偿参数未随环境温度更新导致的热变形误差。现在我们为客户提供的解决方案是配备在线测量系统+恒温车间的组合。

昆山挚诚的精益实践:在5G基站散热器项目中引入三坐标测量机+AI数据分析系统后实现了:

- 关键平面度自动补偿加工

- 实时生成CPK过程能力报告

- 质量问题追溯时间缩短80%

4. 从单件试制到批量生产的思维转变

实训通常以单件操作为主而实际生产需考虑节拍优化。例如某新能源电池箱体项目初期单件工时达4小时经我们进行:

- 工装夹具模块化设计(快换时间<3分钟)

- 刀具寿命智能管理系统

- 多工序集成加工方案

最终实现批量生产节拍压缩至45分钟/件。

:

每一次金属加工的实训都是向工业现场迈进的重要一步。在昆山挚诚精密我们始终相信只有将扎实的工艺基础与与时俱进的解决方案相结合才能真正为客户创造价值——无论是解决0.01mm的精度挑战还是实现万吨级产能的稳定输出这背后都是对金属加工技艺的极致追求。

TAG:金属加工工艺实训报告心得体会,金属加工与实训基础常识,金属加工实训报告总结,金属加工与实训,金属加工工艺实训报告心得体会1200,金属加工实训心得体会200字

微信号

wxid_9nbq66imej3y22

上一篇

上一篇