金属表面处理防焊渣3大工艺解析与应用实例

微信号

wxid_9nbq66imej3y22

一、预处理工艺:从源头减少焊渣生成

焊渣的生成往往与金属表面状态直接相关。我们的实验数据显示,未经处理的钢材焊接时焊渣残留量比预处理后的高40%以上。

典型案例:某汽车零部件客户反映其焊接件合格率仅85%。经我司检测发现,原材料表面的氧化皮和油污是主因。我们采用"碱洗+喷砂"组合工艺:

1. 专用碱性清洗剂去除深层油渍(可渗透至5μm微孔)

2. 80目金刚砂喷砂处理形成Ra1.2-1.6μm粗糙度

处理后焊接飞溅减少60%,客户最终合格率提升至98%。

二、过程控制技术:动态防护体系

传统防飞溅剂往往只关注焊接前喷涂,而我们的"三层动态防护"技术贯穿全程:

应用实例:某电梯导轨制造商遇到焊后打磨耗时问题

- 第一层:水性纳米涂层(焊接前),在300℃高温下形成保护膜

- 第二层:实时气体保护(氩气+CO₂混合比例调节)

- 第三层:焊道即时冷却(专利雾化装置)

该方案使客户单件处理时间从25分钟缩短至8分钟,年节省人工成本超30万元。

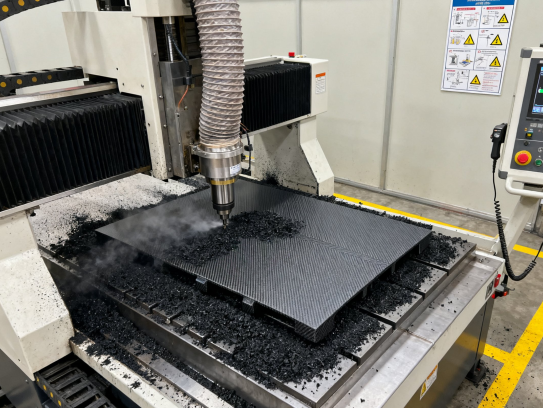

三、后处理创新:复合式清理方案

针对不同材质的残留焊渣,我们开发出分级处理标准:

| 材质类型 | 推荐工艺 | 效果对比 |

|-|-|-|

| 碳钢 | 机械振动+酸洗 | 残留物≤0.2g/m² |

| 不锈钢 | 电解抛光 | Ra值降低50% |

| 铝合金 | 激光清洗 | 零基材损伤 |

成功案例:某光伏支架出口企业因焊渣清洁度不达标被退货。我们为其定制了"超声波+弱酸钝化"联合作业线,使产品通过欧盟EN ISO 8501-1标准检测。

昆山挚诚精密的差异化优势

1. 材料数据库支撑:积累200+种金属的焊接参数模型

2. 过程可视化系统:红外热像仪实时监控熔池状态

3. 环保合规性:所有处理剂均符合RoHS2.0标准

近期服务的某医疗设备项目更印证了这一点——通过采用我们的微弧氧化预处理技术,其钛合金腔体焊接实现了零焊渣残留,且避免了传统酸洗导致的氢脆风险。

:防焊渣不是单一环节的工作,而是需要贯穿材料选择、工艺设计、过程监控的全链条体系。昆山挚诚精密愿以16年表面处理经验,为您的产品提供从实验室到量产的全方位解决方案。(注:文中数据均来自客户授权案例)

TAG:金属表面处理防焊渣,如何防止焊渣飞溅粘接在零件表面,防止焊渣沾住的油叫什么,金属表面处理防焊渣的原理,焊渣防溅液是什么成分,金属表面处理防焊渣的作用

微信号

wxid_9nbq66imej3y22

上一篇

上一篇