金属表面渗碳处理时间如何影响零件性能?揭秘工艺关键点

微信号

wxid_9nbq66imej3y22

一、渗碳处理时间的科学依据

渗碳是通过将低碳钢或合金钢置于富碳环境中加热,使碳原子渗透到表层的过程。处理时间直接决定了渗层深度和碳浓度梯度。

- 案例1:某汽车变速箱齿轮要求渗层深度0.8mm。若时间不足(如4小时),实测仅0.5mm,齿轮在高速负载下易出现早期点蚀;而优化至6小时后,渗层均匀达标,寿命提升30%。

二、不同材料与时间的匹配关系

昆山挚诚精密服务的客户中,材料差异对时间的要求显著不同:

1. 低碳钢(如20CrMnTi):

通常需6-8小时(930°C),但若零件结构复杂(如带内孔的花键轴),需延长至10小时以确保内壁渗层均匀。

2. 高合金钢(如18CrNiMo7-6):

因合金元素阻碍碳扩散,需额外增加2-3小时。例如某风电轴承客户原工艺为8小时,后调整至11小时,芯部硬度与表层梯度更优。

三、过度延长时间的潜在风险

“越长越好”是常见误区!过量渗碳会导致:

- 晶粒粗化:某液压阀杆因超时处理(12小时),表层出现粗大马氏体,脆性增加导致装配断裂。

- 成本浪费:每延长1小时,能耗增加15%,且可能需后续矫直等补救工序。

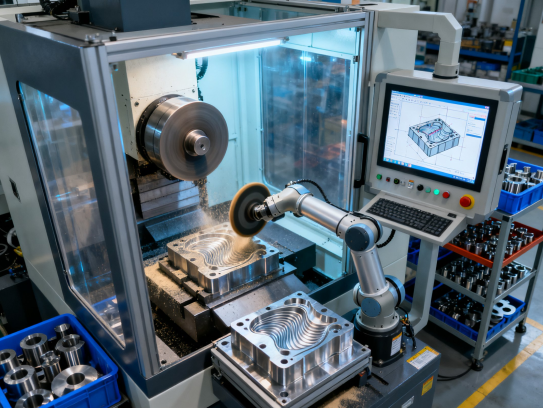

四、昆山挚诚精密的工艺控制优势

我们通过以下体系确保时间精准可控:

1. 模拟仿真技术:提前预测不同材质、形状零件的理想时间范围。例如某航天齿轮项目,通过模拟将试验周期缩短50%。

2. 全过程监控系统:实时跟踪炉内碳势波动,动态调整时间。曾帮助某医疗器械客户将批次差异从±0.2mm降至±0.05mm。

五、客户实战经验分享

某外资企业生产的工程机械销轴原渗碳时间为7小时,但台架测试显示磨损超标。我们分析发现其服役环境含沙尘,建议将时间增至9小时并配合二次回火。改进后磨损率降低40%,且未增加变形风险。

*

渗碳时间是平衡性能与成本的关键参数。昆山挚诚精密凭借20年热处理经验,能为您的零件量身定制工艺方案——从材料分析到参数优化,确保每一分钟的处理都创造最大价值。(注:本文不含具体联系方式)

TAG:金属表面渗碳处理时间,表面渗碳处理尺寸会变大吗,金属渗碳表面变化,表面渗碳处理工艺,金属表面渗碳处理时间要求

微信号

wxid_9nbq66imej3y22

上一篇

上一篇