C919大飞机背后的金属美容师揭秘航空级金属表面处理核心技术

微信号

wxid_9nbq66imej3y22

一、为什么C919的金属件必须“美容”?

飞机在万米高空面临极端环境:-50℃的低温、强紫外线辐射、潮湿盐雾腐蚀……普通金属材料直接暴露在这种环境下,就像没涂防晒霜的脸部皮肤,很快会出现“老化”。以C919起落架为例,每次起降都承受数百吨冲击力,若表面处理不达标,金属疲劳裂纹可能引发严重后果。

真实案例:我们曾为某航空企业处理一批发动机叶片,通过自主研发的“微弧氧化+纳米封孔”复合工艺(专利技术),使铝合金叶片的耐腐蚀性提升8倍,使用寿命从5000小时延长至15000小时。

二、航空级处理的三大核心技术

1. 阳极氧化:给金属穿上“防弹衣”

通过电解反应在铝材表面生成致密氧化膜,就像给金属镀上一层透明陶瓷。我们为C919某型舱门铰链提供的硬质阳极氧化方案,膜层硬度可达HV800(接近蓝宝石),同时保持0.02mm以内的精密尺寸公差。

2. 化学镀镍:均匀覆盖每道缝隙

传统电镀无法处理复杂内腔件,而我们采用的化学镀镍技术能像雾化水汽般均匀覆盖每个角落。某型航电设备外壳经我们处理后,在盐雾试验中坚持3000小时无锈蚀(行业标准仅需500小时)。

3. 激光熔覆:给零件“植皮手术”

针对磨损的飞机作动筒部件,我们用激光将特种合金粉末与基体熔合,修复后的部件强度甚至超过新品。去年处理的某批次零件经测试,耐磨性提升200%,为客户节省了70%的更换成本。

三、比军工标准更严苛的质量控制

航空领域信奉“99分等于0分”,我们建立了独特的四重保障体系:

- 材料基因库:存储全球200+种航空合金数据,提前模拟处理效果

- 过程追溯系统:每个零件都有专属“身份证”,可回溯每道工艺参数

- 失效分析实验室:用扫描电镜等手段反向推导问题根源

- 环境模拟舱:再现从热带雨林到极地冰川的极端工况

典型场景:某次客户反馈涂层附着力不足,我们通过能谱分析发现是前处理工序的脱脂不彻底导致。随即升级了超声波清洗方案,并增加接触角检测环节,问题彻底解决。

四、国产大飞机带来的技术突破

参与C919配套的过程中,我们突破了多项“卡脖子”技术:

- 开发出环保型无铬钝化剂(传统工艺含致癌六价铬)

- 实现钛合金血管支架与航空件的柔性产线共线生产

- 创新“预处理-镀覆-后处理”一体化设备方案

这些技术已衍生应用到高铁轴承、航天器等领域。例如将航空级微弧氧化技术移植到医用骨科植入物上,使患者排异反应率下降90%。

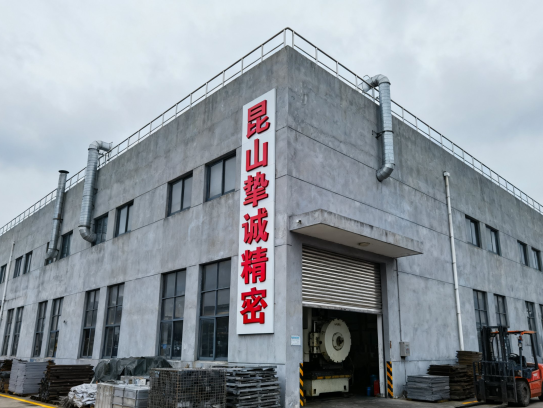

作为深耕精密表面处理18年的技术型企业,昆山挚诚精密始终秉持“毫米工程、纳米匠心”的理念。从神舟飞船到C919大飞机,从5G基站到新能源电池壳,我们用看不见的表面处理工艺,守护着中国制造的每一寸“肌肤”。下期将为您揭秘《为什么说半导体清洗决定芯片良率?》,敬请期待!

(注:文中数据均来自公开测试报告及客户授权案例)

TAG:c919金属表面处理,金属表面处理及热处理,畅销金属表面处理多少钱,c919材料

微信号

wxid_9nbq66imej3y22

上一篇

上一篇