金属表面氮化处理哪里好?揭秘提升零件寿命的关键工艺

微信号

wxid_9nbq66imej3y22

一、为什么氮化处理能大幅提升金属性能?

氮化处理的本质是通过高温渗氮,在零件表面形成一层高硬度的氮化物层(如Fe₃N)。以我司服务的某汽车变速箱齿轮为例,未经处理的齿轮在5万次循环后出现明显磨损,而经过气体氮化处理的同款齿轮,寿命提升至15万次以上。这得益于三个核心优势:

1. 硬度翻倍:普通钢材硬度约200HV,氮化后可达800-1200HV(相当于HRC60以上),比淬火处理更耐磨;

2. 抗疲劳性强:某航天轴承客户反馈,经我司离子氮化处理的轴承,在交变载荷下裂纹萌生时间延长3倍;

3. 变形量极小:相比传统热处理(变形量约0.1mm),我们的可控氮化工艺能将变形控制在0.02mm内,特别适合精密齿轮、模具。

二、不同行业的氮化工艺选择指南

根据材料和使用场景差异,昆山挚诚精密提供三种主流方案:

1. 气体氮化——批量生产的性价比之选

适用于碳钢、合金钢等材料。曾为苏州某液压阀体制造商优化工艺:

- 原工艺:电镀硬铬,单件成本18元,使用寿命6个月;

- 改用气体氮化后:成本降至9元/件,耐腐蚀性提升50%,客户年节省成本超200万元。

2. 离子氮化——高端精密件的首选

通过等离子体活化渗氮层更均匀。典型案例:

- 医疗器械企业的人工关节部件,要求表面无杂质且生物相容性高。我们通过低温离子氮化(520℃)在钛合金表面生成2μm致密层,盐雾试验达500小时不生锈。

3. QPQ复合处理——一站式防护方案

结合渗氮与氧化工序。如浙江某泵业公司的叶轮:

- 传统喷涂工艺在海水环境中3个月即腐蚀穿孔;

- QPQ处理后形成30μm复合层(外层Fe₃O₄+内层氮化物),使用寿命超5年。

三、如何判断一家企业的氮化水平?

选择供应商时建议关注以下技术细节(以我司质量控制为例):

1. 渗层均匀性检测:每炉产品需通过显微硬度计检测梯度曲线(如38CrMoAlA材料要求表面至0.1mm处硬度落差≤50HV);

2. 白亮层控制能力:过厚的白亮层(>15μm)易剥落。我们通过分段控温技术将其稳定在8-12μm;

3. 环保合规性:采用废气催化分解系统,氨气排放浓度<5mg/m³(国标为30mg/m³)。

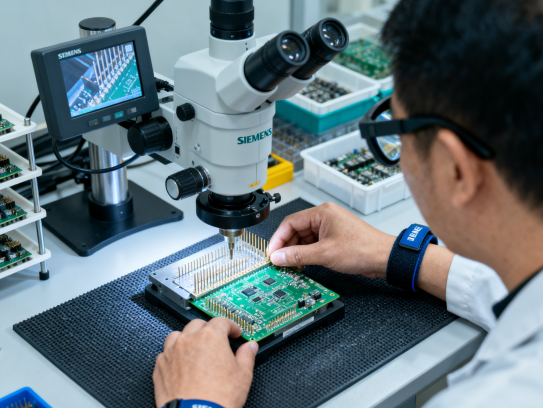

无论是降低生产成本的批量件,还是追求零缺陷的航空航天部件,选择合适的氮化工艺都能带来显著效益。昆山挚诚精密配备德国进口脉冲电源离子渗氮炉、全自动气体渗氮生产线等设备,已为300+企业提供过解决方案。如果您正在寻找既能提升性能又控制成本的表面处理方式,“先试样后量产”的模式将为您最大限度降低风险。(注:具体参数需根据材料实测调整)

TAG:金属表面氮化处理哪里好,金属表面氮化处理哪里好做,金属氮化处理采用什么材质,表面氮化处理工艺

微信号

wxid_9nbq66imej3y22

上一篇

上一篇