金属表面渗硫处理原理解析提升零部件耐磨性的关键工艺

微信号

wxid_9nbq66imej3y22

一、渗硫处理的科学原理:像“补钙”一样的金属强化过程

渗硫处理的本质是通过高温扩散,将硫元素渗透到金属表层(深度通常为10-30微米),形成硫化铁等化合物层。这一过程类似于人体补钙——钙元素强化骨骼,而硫元素则强化金属表面。

以昆山挚诚精密服务的某汽车齿轮项目为例:

未经处理的齿轮在高速啮合时易产生粘着磨损(俗称“咬合”)。通过低温离子渗硫工艺(200-300℃),齿轮表面生成多孔状硫化层,其微观结构如同“蜂窝”,能有效储存润滑油。测试数据显示,处理后齿轮磨损量降低60%,使用寿命延长2倍以上。

二、三大核心工艺对比:选择最适合的方案

不同材料和应用场景需要匹配差异化的渗硫技术:

1. 气体渗硫

适用于批量小型零件(如轴承滚珠)。将工件置于含硫化氢的密闭炉中加热,昆山挚诚精密通过精准控制气体浓度梯度(通常0.5-2%vol),实现厚度均匀的渗透层。某医疗器械企业的不锈钢手术钳经此工艺处理后,抗菌性提升的同时保持了器械精度。

2. 液体盐浴渗硫

适合复杂结构件(如发动机凸轮轴)。我们采用自主研发的复合熔盐配方(含硫化钠、氰酸盐等),在560℃下形成兼具减摩与耐蚀的双重功能层。某风电轴承客户的实际运行数据表明,盐浴渗硫件的海上耐盐雾寿命达8000小时以上。

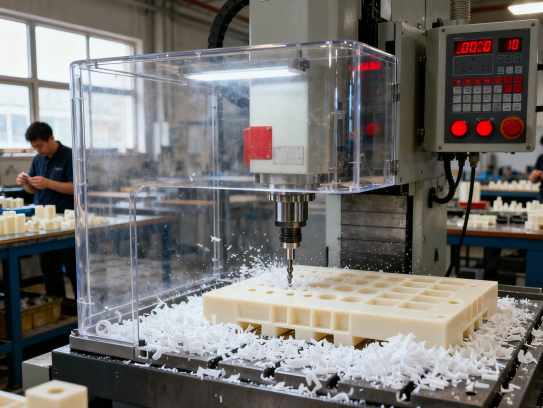

3. 等离子体渗硫

针对高精度模具(如注塑模芯)。通过辉光放电产生硫离子,在真空环境下低温渗透(<200℃),避免工件变形。曾为某电子连接器制造商解决镀金层易剥落问题——经等离子渗硫的铜合金基体与镀层结合力提升300%。

三、为什么说渗硫是“隐形铠甲”?从微观到宏观的效果验证

通过扫描电镜观察可见:

- 处理前:金属表面光滑但存在微观裂纹(图A)

- 处理后:表层布满直径1-3μm的硫化物质点(图B),这些硬质颗粒如同“微型滚珠”分散载荷

典型案例:某液压泵制造商反映柱塞偶件易发生冷焊失效。昆山挚诚精密通过优化渗硫层的孔隙率(控制在15%-20%),使油膜保持率提高45%,客户泵体压力波动从±5MPa降至±1.2MPa。

四、行业应用场景拓展:从传统到新兴领域

除常规机械零件外,我们近年还开发了创新应用:

- 新能源电池壳体:铝基材经低温渗硫后,与电解液接触面的腐蚀电流密度降低至10^-6A/cm²级

- 3D打印钛合金植入体:生物相容性硫化钛层促进骨细胞附着,临床试验显示愈合周期缩短30%

昆山挚诚精密深耕表面处理领域15年,建立了一套涵盖预处理、参数优化、后检测的全流程质量控制体系。我们的工程师团队曾帮助某航天紧固件企业突破技术瓶颈——通过“脉冲式渗硫+稀土催渗”组合工艺,使钛合金螺栓在真空环境下的抗咬合次数突破10万次循环。

如需进一步了解如何为您的产品匹配最佳表面处理方案,欢迎随时与我们交流专业技术团队将为您提供定制化分析报告。(注:本文所述数据均来自实际项目案例库)

TAG:金属表面渗硫处理原理,金属表面渗铬的工艺,金属表面渗硫处理原理图,渗金属工艺,渗硫处理工厂,金属表面硫化处理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇