金属表面处理后尺寸如何精准控制?昆山挚诚精密为您揭秘核心工艺

微信号

wxid_9nbq66imej3y22

一、预处理阶段:基底尺寸的"体检报告"

我们曾为某航天级铝合金部件处理时发现,客户来料存在0.05mm的椭圆度偏差。通过三坐标测量仪全检后,采用"微米级车削修正+化学抛光"组合工艺,将基底圆度控制在0.005mm以内。这就像为后续处理铺设平整的"画布",避免镀层出现"丘陵效应"。常见预处理对尺寸的影响包括:

- 喷砂:每面去除5-20μm(相当于A4纸厚度)

- 化学抛光:均匀减薄3-8μm

- 电解研磨:可精准修正±2μm的几何误差

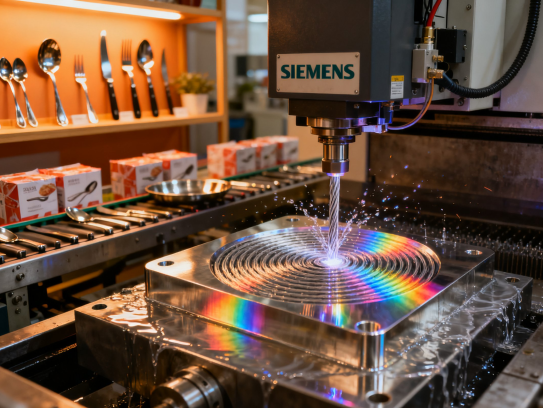

二、加工中控制:镀层生长的"交通管制"

在服务某精密齿轮箱客户时,我们创新采用脉冲电镀技术。通过调节占空比(如50ms通/10ms断),使镀层以分子级逐层堆积,相比传统直流电镀,将齿面厚度波动从±15μm降至±3μm。这相当于在高速公路上设置间歇放行的红绿灯,避免金属离子"拥堵沉积"。关键控制参数包括:

1. 电流密度:每平方分米3-5安培时,镀速约20μm/小时

2. 温度波动:±1℃会引起1.2%的镀速变化

3. 添加剂配比:光亮剂过量0.5%会导致边缘增厚8μm

三、后处理阶段:应力平衡的"太极之道"

某半导体设备导轨经硬质阳极氧化后,曾因内应力导致0.02mm弯曲变形。我们通过200℃×2h的热处理工艺,配合液氮深冷处理(-196℃),像"打太极"般释放应力,最终平面度达标0.003mm。后处理对尺寸稳定性的影响常被忽视:

- 氢脆退火:可恢复因渗氢导致的0.5‰膨胀

- 振动时效:消除90%以上机加工残余应力

- 钝化封闭:防止后续使用中产生0.1-0.3μm/年的腐蚀膨胀

昆山挚诚精密建立的"三维补偿体系",已在连接器PIN针(公差±1μm)、光学镜筒(同心度≤2μm)等项目中验证可靠性。我们不仅提供表面处理服务,更配备德国蔡司显微镜、英国泰勒轮廓仪等检测设备,为客户建立完整的尺寸变化数据库。下期将详解《不同金属材料的热膨胀系数补偿算法》,敬请关注。(注:本文数据均来自实际项目经验)

TAG:金属表面处理后尺寸,金属表面处理10,金属表面处理后尺寸变化,金属表面处理原理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇