慢走丝加工时间怎么计算?一文读懂精密加工效率优化

微信号

wxid_9nbq66imej3y22

一、慢走丝加工时间的核心计算公式

慢走丝加工时间(T)的通用公式为:

T = 切割路径长度(L) ÷ 切割速度(V) × 修正系数(K)

举例说明:

假设某模具镶件需要切割一条500mm的轮廓,材料为SKD61模具钢(厚度50mm),选用0.25mm黄铜丝:

1. 基础切割速度:根据材料特性,SKD61的常规切割速度约为8mm²/min。

2. 路径长度计算:500mm轮廓 × 50mm厚度 = 25,000mm²(面积等效)。

3. 修正系数:若需表面粗糙度Ra0.8μm,需降低速度至6mm²/min;若采用我们的智能能量控制技术(专利工艺),可提升效率20%(K=0.8)。

- 传统工艺时间:25,000 ÷ 6 ≈ 4,167分钟(约69小时)。

- 优化后时间:25,000 ÷ (6×1.2) ≈ 3,472分钟(约58小时)。

通过此例可见,工艺优化能节省11小时以上!

二、影响加工时间的5大关键因素

1. 材料特性

不同材料的导电性、熔点直接影响切割速度。例如:

- 硬质合金:因高硬度导致速度仅为普通钢的1/3。

- 铝合金:导电性好但易粘丝,需降低电流并增加修刀次数。

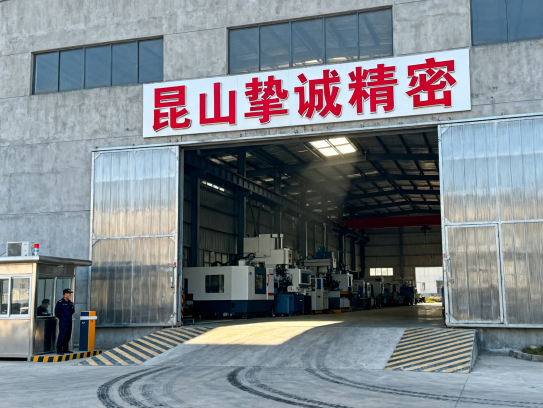

*昆山挚诚方案*:我们通过预置200+种材料的工艺数据库,自动匹配最佳参数。曾为某客户加工钨钢喷嘴时,通过调整脉冲间隔和冲洗压力,将单件工时从12小时缩短至9小时。

2. 工件厚度

厚度越大,排屑难度越高。例如30mm与100mm的Cr12MoV钢板对比:

- 30mm厚:可一次切割完成,速度12mm²/min。

- 100mm厚:需分层切割并增加修刀次数,综合速度降至5mm²/min。

*我们的创新点*:采用高压水冲系统(压力≥15MPa),使厚件加工效率提升30%。

3. 精度与表面要求

- Ra1.6μm vs Ra0.4μm:后者需增加2-3次修刀,耗时翻倍。

- ±0.01mm公差 vs ±0.005mm:精度每提高一级,需降低10%-15%速度。

4. 电极丝选择

- Ø0.2mm细丝适合窄缝但易断丝;Ø0.3mm粗丝稳定性高但损耗更多材料。

我们推荐客户根据需求混合使用两种规格。例如某连接器模具项目,结合使用后总工时减少18%。

5. 设备性能

高端机床可通过自适应电源控制减少空跑时间。以我们的日本沙迪克AQ550L为例:

- 智能拐角减速功能:在90°转角处自动降速50%,避免断丝导致的重复加工。

三、昆山挚诚如何帮客户优化加工时间?

1. 工艺仿真前置化

通过UG/CAM软件模拟切割路径,提前规避冗余走刀。某汽车压铸模项目通过路径优化节省7%工时。

2. 批量加工的嵌套排版

对小型零件采用“共边切割”技术。如同时加工10个手机金属中框时,排版设计使总工时从单件的60小时压缩至420小时(传统工艺需600小时)。

3. 智能化生产监控

实时监测电极丝张力、水质电阻率等参数,避免异常停机。数据显示该技术平均降低非计划停机时间40%。

*

慢走丝加工时间的计算绝非简单套用公式——它需要综合考虑材料、设备、工艺等多维因素。昆山挚诚精密凭借丰富的行业经验和技术积累,已为300+企业提供“效率+精度”双优的解决方案。如果您正在面临交期紧张或成本压力的问题欢迎随时交流探讨!

TAG:慢走丝加工时间怎么计算,慢走丝怎么计算出加工时间,慢走丝加工价格计算公式,慢走丝工时计算方法

微信号

wxid_9nbq66imej3y22

上一篇

上一篇