电焊金属表面处理全流程解析从焊接缺陷到完美成品的蜕变之路

微信号

wxid_9nbq66imej3y22

一、为什么电焊后必须进行表面处理?

去年我们服务过一家汽车零部件制造商,他们生产的底盘支架在交付客户三个月后就出现了大面积锈蚀。经过我们的技术团队分析发现问题就出在焊接后的表面处理环节——他们只是简单做了手工打磨就喷涂防锈漆。焊缝处的氧化皮和熔渣没有彻底清除,导致涂层附着力差,最终引发锈蚀扩散。

电焊过程中会产生多种表面缺陷:

1. 飞溅物:像"痘痘"一样附着在母材表面的金属颗粒

2. 氧化层:高温形成的黑色或蓝色氧化膜

3. 焊缝凹陷:焊接参数不当造成的咬边或凹陷

4. 熔渣残留:药皮焊条留下的玻璃状残留物

这些缺陷如果不处理,会直接影响产品的外观质量、耐腐蚀性和使用寿命。以我们服务的某军工企业为例,他们对某型装备的焊接件要求盐雾试验达到1000小时以上,这就要求必须建立完整的焊后表面处理体系。

二、专业级电焊表面处理五步法

第一步:预处理清洁(关键步骤)

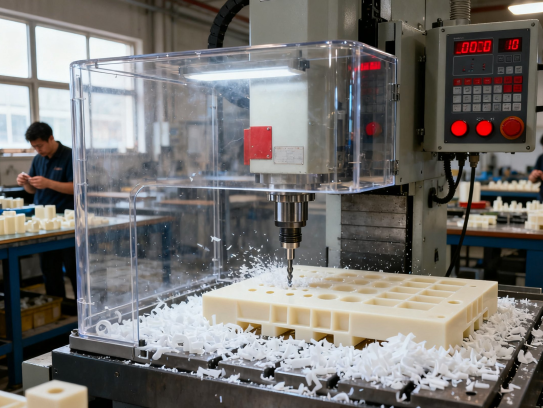

我们建议使用喷砂或抛丸处理:

- 对于大型结构件:采用钢丸抛丸,效率高且能形成均匀的粗糙度

- 对于精密零件:使用玻璃珠或陶瓷砂喷砂,避免损伤基材

案例分享:某高铁配件供应商原先采用酸洗工艺,不仅环保压力大,而且容易产生氢脆问题。在我们建议改用不锈钢丸抛丸后,不仅解决了环保难题,工件表面粗糙度控制在Ra3.2-6.3μm的理想范围。

第二步:焊缝修整

常见问题及解决方案:

1. 焊缝余高超标→使用专用铣削设备精确修平

2. 咬边缺陷→采用冷焊修补后再打磨

3. 气孔夹渣→局部打磨至露出致密金属层

我们为某压力容器厂家设计的自动化焊缝修整线,将修整效率提升了3倍以上。

第三步:除油脱脂(常被忽视的重要环节)

推荐工艺组合:

超声波清洗(水基清洗剂)→磷化处理→去离子水漂洗

特别提醒:焊接区域的油污往往比其他部位更难清除。我们曾遇到一个案例,某医疗器械厂因为焊接区脱脂不彻底导致镀层结合力不足。

第四步:功能性表面处理

根据应用场景选择合适工艺:

- 防腐需求高→热浸锌/达克罗处理

- 需要导电性→化学镀镍

- 装饰性要求→电解抛光+真空镀膜

昆山挚诚为某光伏支架企业设计的"镀锌+封闭"复合工艺方案使其产品耐盐雾性能提升至2000小时以上。

第五步:质量检测与验证

必须建立的检测项目:

1. 涂层厚度测量(推荐使用磁性测厚仪)

2. 附着力测试(划格法或拉力法)

3. 盐雾试验(按行业标准执行)

4. SEM微观形貌分析(针对高端产品)

三、常见问题技术解答

Q1:如何处理不锈钢焊接后的变色问题?

A:建议采用电解抛光或化学钝化工艺。我们为某食品机械厂设计的不锈钢焊缝还原处理方案可完全消除热影响区色差。

Q2:铝合金焊接后如何保持原色?

A:推荐使用铝合金专用酸洗膏配合振动抛光工艺。在某航空航天项目中应用效果显著。

Q3:镀锌件补焊后如何处理?

A:需先去除热影响区镀层再重新热浸锌。我们有专用的局部镀锌修复设备解决方案。

通过上述系统的介绍可以看出,专业的电焊金属表面处理不是简单的打磨上漆就能完成的。昆山挚诚精密拥有完整的金属表面前处理体系和丰富的行业应用经验。我们的工程师团队可以根据您的具体产品特点和生产条件提供定制化的解决方案建议书和技术支持服务。

记住一句话:"好的焊接决定了产品的强度,而专业的表面处理决定了产品的寿命"。希望能帮助您建立对电焊金属表面处理的系统认知。(注:文中所有案例数据均来自实际项目经验)

TAG:电焊金属表面处理视频,电焊焊接部分去除怎么处理,电焊表面要清理干净吗,焊后表面处理,电焊金属表面处理视频大全,电焊的金属

微信号

wxid_9nbq66imej3y22

上一篇

上一篇