慢走丝加工工艺有哪些?揭秘高精度加工的5大核心技术

微信号

wxid_9nbq66imej3y22

一、多次切割工艺:精度提升的“阶梯法则”

慢走丝的核心优势在于通过多次切割实现精度跃升。以我们服务的某汽车涡轮模具项目为例:

- 粗割阶段:采用0.25mm黄铜丝,单边留量0.05mm,效率优先

- 精修阶段:换用0.1mm镀锌丝,通过3-4次路径优化,将表面粗糙度从Ra1.6μm提升至Ra0.4μm

这种“由粗到细”的渐进式加工,就像书法家先勾勒轮廓再提笔精修,最终实现±0.002mm的尺寸公差。

二、锥度切割技术:复杂曲面的“空间魔术”

传统线切割难以应对倾斜面加工,而我们的变锥度控制技术曾帮助某航天客户完成燃料喷注器零件的制造:

- 通过UV轴联动控制电极丝空间姿态

- 在30mm厚度材料上实现±15°连续变锥角切割

- 配合自适应张力系统确保锥面光洁度一致

这项工艺特别适合医疗骨钉等需要生物适配性的异形结构件。

三、无条纹切割:镜面效果的“微观控制”

高光洁度要求的光学模具常面临条纹难题。我们采用的解决方案是:

1. 脉冲电源优化:将放电能量控制在10^-6秒级

2. 走丝速度匹配:根据材料厚度动态调整至0.5-2m/s

3. 去离子水精确过滤:保持电阻率在50kΩ·cm以上

某手机镜头模组客户采用该工艺后,省去了后续抛光工序,良品率提升27%。

四、穿丝孔自动补偿:连续加工的“智能接力”

在多腔体模具加工中,传统穿丝孔会导致接刀痕。我们的智能补偿系统实现了:

- 位置补偿:通过CCD视觉定位误差<3μm

- 能量补偿:首次放电时自动增强20%功率

- 路径优化:采用螺旋切入式起割方式

这套方案使某连接器企业的64腔模具加工时间缩短40%,位置一致性达±0.005mm。

五、特种材料加工:硬脆材料的“温柔一刀”

针对碳化钨、陶瓷等难加工材料,我们开发了专属工艺包:

- 参数组合:峰值电流降至常规的30%

- 电极丝选型:采用涂层钼丝提高耐损耗性

- 介质控制:添加纳米级导电颗粒的复合工作液

某半导体设备厂商的碳化钨喷嘴经此工艺加工后,刃口崩缺率从15%降至0.8%。

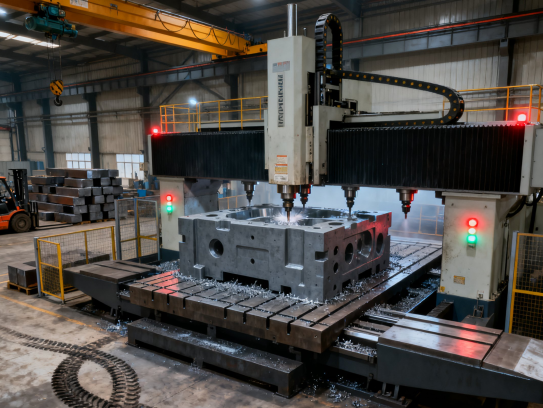

在昆山挚诚精密的生产车间里,这些工艺不是孤立的技术参数,而是像交响乐般协同作用的整体解决方案。我们建议客户根据产品特性选择组合工艺——比如医疗器械往往需要“多次切割+无条纹”组合;而汽车涡轮壳体则更适合“锥度切割+智能补偿”方案。下期我们将深入解析如何通过工艺搭配实现成本与精度的最佳平衡。(注:文中数据均来自实际项目经验)

TAG:慢走丝加工工艺有哪些,慢走丝加工工艺有哪些品牌,慢走丝加工原理图解,慢走丝加工工艺有哪些特点

微信号

wxid_9nbq66imej3y22

上一篇

上一篇