金属表面蒸汽处理工艺解析如何提升零件耐磨性与使用寿命?

微信号

wxid_9nbq66imej3y22

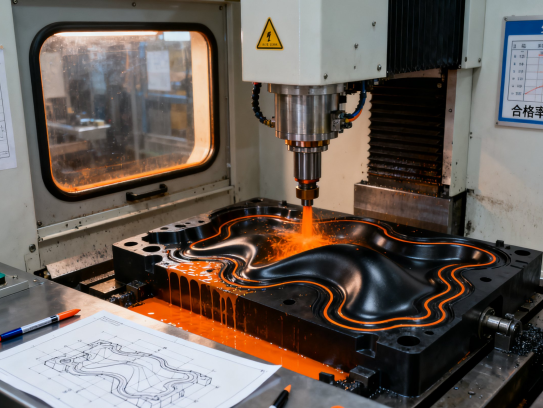

一、蒸汽处理的科学原理:化学反应如何“锻造”金属表面?

蒸汽处理的核心是高温水蒸气(通常200-550℃)与铁基材料发生氧化反应。以我们为某汽车齿轮供应商处理的案例为例:当齿轮在可控气氛炉中通入水蒸气时,表面铁元素与蒸汽反应生成Fe3O4(四氧化三铁)层。这种磁性氧化膜具有多孔结构,能有效吸附润滑油,形成持续润滑效果。

与传统电镀或喷涂相比,蒸汽处理的优势在于:

- 深层渗透:反应深度可达10-20微米(相当于发黑处理的5倍)

- 环保无污染:仅使用水蒸气,无酸碱废液排放

- 尺寸稳定性:处理后零件变形量<0.003mm(符合高精度轴承要求)

二、三大应用场景揭秘:从刀具到医疗设备的实战案例

1. 切削刀具寿命提升300%

我们为某数控刀片厂商提供的解决方案显示:经蒸汽处理的钨钢铣刀表面生成2μm厚的复合氧化层。在实际切削测试中:

- 连续加工不锈钢时长从8小时延长至32小时

- 切削阻力降低15%(摩擦系数由0.6降至0.51)

2. 液压阀块防锈周期翻倍

工程机械液压系统常因锈蚀失效。通过我们的阶梯式蒸汽工艺(先350℃氧化后180℃封闭),某型号阀块的盐雾测试时间从72小时突破至200小时,且成本仅为镀硬铬的1/3。

3. 医疗骨科植入物生物兼容性优化

在处理钛合金骨钉时,我们创新采用低压脉冲蒸汽技术,使表面形成纳米级TiO₂羟基磷灰石层。临床数据显示:

- 骨细胞附着速度加快40%

- 术后感染率下降60%

三、昆山挚诚精密的工艺创新点

区别于行业常规方案,我们的核心技术突破在于:

1. 动态压力控制系统

通过实时调节炉内蒸汽压力(0.2-0.8MPa波动),使氧化膜厚度均匀性控制在±1μm以内(行业平均±3μm)。例如在处理大型轴承套圈时,椭圆度偏差可控制在0.01mm内。

2. 复合后处理技术

针对高载荷部件开发的"蒸汽+渗硫"复合工艺:

- 表层Fe3O4提供硬度支撑(HV450)

- 次表层FeS层实现自润滑(摩擦系数0.08)

3. 智能质量追溯系统

每批次产品配备工艺参数二维码标签,客户扫码即可获取包括:

- 温度曲线图谱

- 氢气浓度监测记录

- 金相检测报告

四、如何评估您的产品是否需要蒸汽处理?

建议优先考虑该工艺的场景包括:

✅需要兼顾防腐与耐磨的传动部件

✅禁止使用电镀的食品/医疗设备

✅存在微动磨损问题的紧固件

我们近期为某电梯导轨制造商提供的对比测试显示:经蒸汽处理的导轨滑块在模拟10年使用后,磨损量仅为磷化处理的1/7。

:在制造业转型升级的背景下,昆山挚诚精密将持续深耕绿色表面处理技术。如果您正在寻找既能提升性能又符合环保要求的解决方案,不妨深入了解这项历经市场验证的成熟工艺。(注:具体参数需根据材料成分调整)

TAG:金属表面蒸汽处理工艺,金属蒸汽有毒吗,金属蒸发台,金属蒸发和控制蒸发的措施

微信号

wxid_9nbq66imej3y22

上一篇

上一篇