氮化处理提升金属表面性能的精密工艺解析

微信号

wxid_9nbq66imej3y22

一、氮化处理的原理与核心优势

氮化处理是一种通过高温渗氮在金属表面形成硬化层的工艺。以我们服务的某汽车零部件客户为例,其传动齿轮经气体氮化处理后,表面硬度从原来的HRC30提升至HRC60以上,耐磨寿命延长3倍。这种变化源于氮原子与金属(如钢、钛)反应生成的氮化物层——例如ε-Fe2-3N相,其显微硬度可达1000HV以上。

与电镀或喷涂不同,氮化处理的优势在于:

1. 无尺寸变形:精密模具客户反馈,处理后公差仍控制在±0.01mm内;

2. 整体强化:某液压阀体经过离子氮化后,疲劳强度提高40%;

3. 环保性:相比传统镀铬,杜绝了六价铬污染风险。

二、昆山挚诚精密的差异化实践

我们在航空紧固件领域有个典型案例:客户原采用镀镍工艺,但在盐雾测试中仅能维持200小时。通过我们的可控气氛氮化技术(精准调节氨分解率至30%-50%),不仅通过500小时盐雾测试,还避免了氢脆风险。这得益于三点核心能力:

1. 设备精度控制:采用德国进口脉冲电源的离子氮化炉,实现±5℃的温场均匀性;

2. 工艺数据库:积累超过200种材料的渗层深度-时间曲线(如38CrMoAlA钢在520℃下每小时渗深0.01mm);

3. 复合处理方案:为医疗器械客户开发"低温等离子氮化+PVD镀膜"组合工艺,摩擦系数降至0.15以下。

三、行业应用场景深度剖析

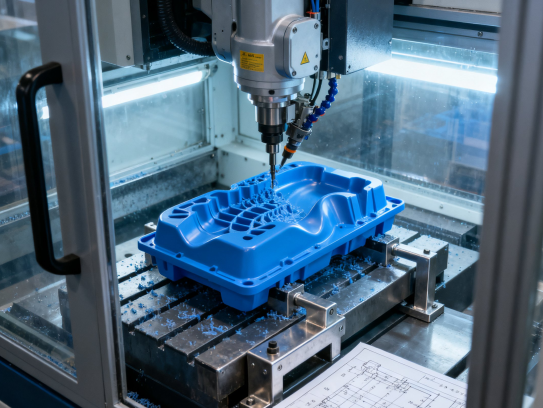

在注塑成型领域有个生动例子:某企业模具原先每5万次注射后需修模。经我们优化后的两段式氮化工艺(520℃×20h+450℃×10h),使模具寿命突破50万次。这背后是表层化合物层(约15μm)与扩散层(约0.3mm)的协同作用——前者提供硬度保护,后者支撑抗剥落能力。

不同行业的定制需求也催生创新方案:

- 食品机械采用无白亮层氮化技术避免细菌滋生;

- 风电轴承应用深层软氮化(0.5mm渗层)应对冲击载荷;

- 电子散热器通过铝材低温氮化实现导热系数提升20%。

四、技术发展趋势前瞻

当前我们正协助某军工客户研发梯度纳米复合涂层技术——在QPQ处理基础上叠加纳米TiN,使潜艇部件同时具备1200HV硬度和自润滑特性。未来三年内,"智能化渗氮控制系统"将成为行业标配,通过AI实时调整炉压、流量等参数,将批次稳定性提升至99%以上。

:金属表面处理的本质是性能与成本的平衡艺术。昆山挚诚精密始终致力于用体系化的工艺know-how帮助客户突破材料极限。无论是传统产业的升级需求,还是新兴领域的特殊挑战,我们都可提供经过验证的解决方案。(注:本文数据均来自实际项目脱敏案例)

TAG:氮化处理金属表面处理,金属表面氮化处理深度,金属氮化处理的作用,氮化处理hv

微信号

wxid_9nbq66imej3y22

上一篇

上一篇