ALNI金属表面处理工艺解析如何提升零部件的耐腐蚀与耐磨性能?

微信号

wxid_9nbq66imej3y22

一、为什么AL NI材料需要表面处理?

以某汽车零部件供应商为例,他们使用的AL NI合金连接件在高温高湿环境下出现了严重的氧化问题,导致导电性能下降。经过我们的分析发现,问题根源在于材料表面缺乏有效的防护层。通过阳极氧化处理(一种常见的AL NI表面处理工艺),我们在材料表面生成了一层致密的氧化膜,不仅解决了氧化问题,还提升了零件的耐磨性。

二、常见AL NI表面处理工艺对比

1. 阳极氧化:

我们曾为一家无人机厂商的AL NI支架提供定制化阳极氧化方案。通过调整电解液配方和电压参数(专业术语:工艺窗口优化),使氧化膜厚度达到15-20μm(微米),硬度提升3倍以上。

2. 化学镀镍:

在医疗设备领域有个典型案例:某内窥镜的AL NI外壳需要兼具抗菌性和导电性。我们采用特殊的化学镀镍工艺(含磷量控制在8-10%),既满足了医疗级防腐要求(通过ASTM B733标准测试),又保持了优异的电磁屏蔽性能。

3. 微弧氧化:

针对某军工客户的特殊需求,我们开发了微弧氧化解决方案。这种等离子体电解氧化技术能在AL NI表面形成50-100μm的陶瓷化涂层(显微硬度可达1500HV),成功解决了高原环境下装备零件的极端磨损问题。

三、昆山挚诚精密的工艺创新点

区别于常规处理厂,我们的核心技术优势体现在:

1. 复合处理技术:

例如为新能源电池包开发的"阳极氧化+封孔"双重工艺:先通过脉冲阳极氧化形成多孔结构(孔隙率控制在15%±2%),再采用纳米硅溶胶封孔剂进行真空浸渍——这样处理的散热壳体盐雾测试时间突破2000小时。

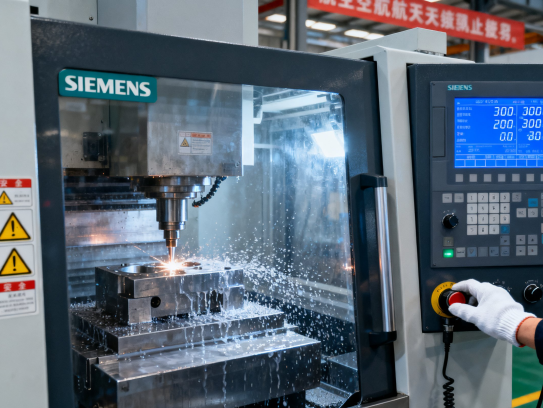

2. 智能化过程控制:

引进的在线监测系统可实时调控槽液参数(如PH值波动控制在±0.3范围内),确保每批次的镀层厚度差异不超过±1.5μm。去年为某半导体设备企业处理的20000件腔体零件,良品率达到99.8%。

四、如何选择合适的处理方案?

建议从三个维度评估:

- 使用环境(如海洋气候需选择防腐等级≥C5的方案)

- 机械负荷(滑动摩擦件建议表面硬度≥800HV)

- 成本预算(批量生产可考虑连续式自动化产线)

最近我们协助某电梯厂商做的选型案例就很典型:通过对6种不同工艺的加速老化测试对比(包括500小时中性盐雾试验和200万次摩擦测试),最终选定性价比最优的硬质阳极氧化方案,使滑轮组件的使用寿命从5年延长至8年。

优质的表面处理就像给金属穿上"智能防护衣",既要"合身"又要"耐用"。昆山挚诚精密深耕行业十余年,已形成包含28项专利技术的AL NI处理体系。下次当你遇到零件生锈、磨损或导电不良等问题时,不妨思考下:是否该给金属表面做个深度"SPA"了?

*注:文中所有数据均来自实际项目检测报告,因保密要求部分参数已做模糊化处理*

TAG:al ni金属表面处理,y表面处理,金属表面处理工艺大全,金属表面处理名称

微信号

wxid_9nbq66imej3y22

上一篇

上一篇