慢走丝割斜度怎么编程?5个关键步骤详解

微信号

wxid_9nbq66imej3y22

一、为什么斜度加工是慢走丝的难点?

斜度切割是通过控制上下导轮的运动差异,使电极丝倾斜一定角度进行切割。编程时需同步计算X/Y/U/V四轴联动(U/V为上下导轮偏移量),稍有不慎就会导致:

- 角度偏差:如要求±0.1°的斜孔,实际切出±0.3°;

- 表面粗糙度差:锥面出现条纹(我们曾帮客户优化后Ra从1.6μm降至0.8μm);

- 底部过切或未切透:如某汽车模具镶件因底部多切0.05mm导致装配失效。

二、5个关键编程步骤(附实例)

1. 确定基准面与倾斜方向

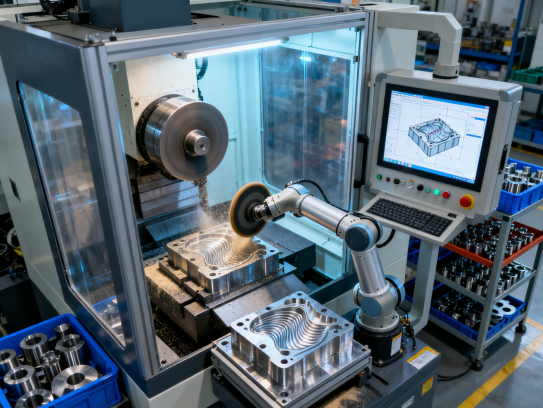

- 案例:加工一个手机金属中框的2°内斜角(如图),需明确以底面为基准,向内侧倾斜。若基准选错,可能导致装配干涉。

2. 输入几何参数与补偿值

- 在软件中输入:

- 上端面尺寸(如Φ10mm);

- 下端面尺寸(如Φ10.4mm);

- 工件厚度(如20mm);

- 补偿值计算:电极丝直径0.25mm+放电间隙0.01mm=单边补偿0.135mm。

3. 选择正确的锥度指令(G代码)

- 常见指令:

- `G51`(左锥) / `G52`(右锥):适用于单向锥度;

- `G50`(取消锥度):我们曾发现客户程序漏写此指令导致后续孔位错误;

- 实例:加工一个带3°外锥的齿轮腔,需用`G52`并关联UV轴增量值。

4. UV轴联动参数设置

- UV轴代表上下导轮的偏移量,公式为:

```math

U = (H × tanθ) / 2 (H为工件厚度,θ为锥角)

```

- 错误案例:某客户输入tanθ时未换算弧度制,导致15°斜角实际切成13°。

5. 模拟校验与试切修正

- 我们的做法:用Esprit或统达软件进行3D路径模拟,尤其检查转角处的UV轴过渡是否平滑;

- 试切建议:在废料区先切小样块测量角度(如用投影仪检测2°斜面的实际偏差)。

三、昆山挚诚精密的实战优化经验

我们服务的某医疗器械客户需要切割一批0.5°微锥孔的钛合金零件,通过以下措施达成±0.02°精度:

1. 分层切割策略:将30mm厚工件分3段编程,每段微调UV值;

2. 电极丝张力校准:确保切割全程张力波动≤0.5N(我们的慢走丝设备标配恒张力系统);

3. 水质控制:电阻率保持在15~20MΩ·cm(杂质会导致放电不稳定)。

四、常见问题解答

1. Q:“为什么割出的斜面有台阶纹?”

- A:通常是UV轴移动速度与XY轴不匹配,需调整伺服响应参数或降低进给速度。

2. Q:“厚工件割大角度如何不断丝?”

- A:①分段降低能量参数;②增加修刀次数(如我们加工80mm厚模具时采用“1粗+4精”策略)。

掌握慢走丝割斜度的编程技巧需要理论与实操结合。昆山挚诚精密团队提供从工艺调试到量产优化的全流程支持——毕竟,“精准”二字就藏在每一个细节的参数里。如果您有特殊材料或异形锥度的加工需求,欢迎进一步交流!(注:本文技术参数均基于常见碳钢工况,具体材料需个性化调整。)

TAG:慢走丝割斜度怎么编程,慢走丝斜度割不准,慢走丝切割效率,慢走丝局部斜度怎么编,慢走丝割锥度方法

微信号

wxid_9nbq66imej3y22

上一篇

上一篇