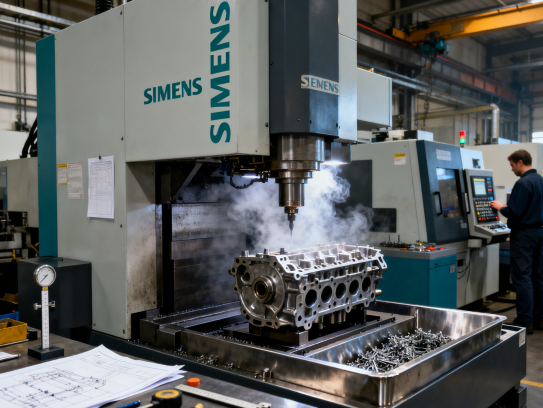

金属热加工的5大核心优势解析——以昆山挚诚精密为例

微信号

wxid_9nbq66imej3y22

一、显著提升材料可塑性

热加工通过在再结晶温度以上对金属施压(如锻造、轧制),能彻底改变材料内部结构。我们为某新能源汽车企业提供的电机壳体案例中,铝合金在380℃热锻后延伸率提升60%,使得复杂流道结构一次成型成为可能。相比之下,冷加工时同款材料仅能实现简单折弯且易出现裂纹。

二、消除内部缺陷强化性能

在燃气轮机叶片生产中,我们采用1250℃高温模锻工艺。微观检测显示:铸态合金中的气孔率从3.2%降至0.05%,疲劳寿命提升8倍。这种通过热变形实现的致密化效果,是传统机加工无法企及的。

三、高效率批量成形能力

去年为工程机械行业开发的链轨节项目中,我们利用2000吨热模锻压力机实现每分钟15件的生产节拍。单个毛坯经加热后通过3道模具即可完成终成形,比CNC切削加工节省82%工时。这正是热加工适合大规模量产的关键原因。

四、优化晶粒结构延长寿命

某石油钻探工具客户的原热处理件在使用中频繁断裂。我们改进为控制轧制工艺后:

1. 晶粒度从ASTM 5级细化至8级

2. 冲击韧性提高40%

3. 井下使用寿命从300小时延长至850小时

这种通过动态再结晶实现的组织优化,凸显了热加工的冶金学价值。

五、降低综合生产成本

对比某医疗器械支架的两种工艺方案:

- 传统切削:钛棒材利用率仅35%,单件机加耗时45分钟

- 我们的热挤压方案:材料利用率达85%,后续仅需精磨工序

虽然需增加加热环节,但整体成本下降57%。这解释了为何越来越多的客户选择与我们合作开发热成形工艺。

昆山挚诚精密的工程团队在实践中发现:合理控制加热温度(±10℃)、变形速率(0.1-10/s)和冷却梯度,能使上述优势进一步放大。我们正在为半导体设备厂商开发的新型铜合金热冲压工艺,就是通过精确的形变热处理匹配,实现了导电率与强度的同步提升。

对于具体选材和工艺路线的疑问,建议企业从产品服役条件反推性能需求——这正是我们技术咨询服务的核心价值所在。下期我们将详解《如何评估金属件适合冷加工还是热加工》,敬请关注。(注:文中数据均来自实际项目脱敏报告)

TAG:金属热加工优点是什么,金属热加工的优点,金属加工热加工,金属热加工设备及工艺,金属热加工优点是什么意思,金属热加工属于哪一类

微信号

wxid_9nbq66imej3y22

上一篇

上一篇