电池液体腐蚀金属表面处理如何通过专业工艺提升产品耐久性?

微信号

wxid_9nbq66imej3y22

一、电池液体为何会腐蚀金属?典型场景分析

以新能源汽车动力电池组为例,其内部金属连接片长期接触高活性锂电解液,容易产生以下问题:

1. 电化学腐蚀:铝制壳体与电解液发生氧化反应,生成疏松的氢氧化铝(如图1某客户送检的失效样品)

2. 点蚀穿孔:某电动工具客户反馈,未处理的钢制弹簧触点使用6个月后出现直径0.2-0.5mm的蚀坑

我们实验室检测发现,未经处理的6063铝合金在模拟电解液中浸泡72小时后,表面粗糙度增加300%,导电率下降40%。

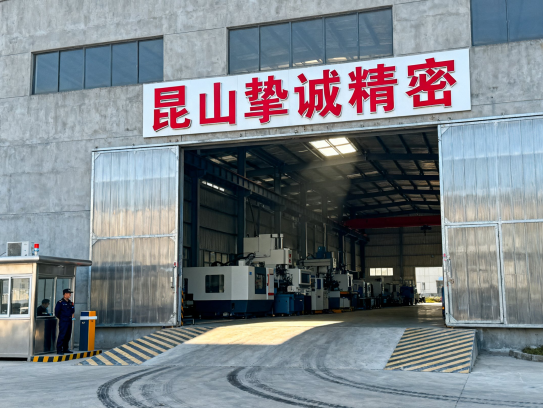

二、昆山挚诚精密的4大核心处理工艺

1. 微弧氧化技术(适用于铝/镁合金)

- 原理:在金属表面生成10-50μm陶瓷层

- 案例:为某无人机电池仓定制处理方案后:

- 盐雾测试时间从48小时提升至1000小时

- 绝缘阻抗值稳定在10⁹Ω以上

2. 复合镀层工艺(铜/钢件专用)

- 三层结构设计:

①底层化学镀镍(5μm)

②中间层PTFE渗透层

③表层氟碳树脂封闭

- 实测数据:某医疗设备纽扣电池座经处理后:

- 接触电阻变化率<3%(原工艺>15%)

- 使用寿命延长至8年

3. PVD离子镀膜(高精密部件)

采用磁控溅射技术在304不锈钢表面沉积2μm氮化钛膜层:

- 摩擦系数降低至0.15

- 电解液接触角达到110°(超疏液)

4. 阳极氧化+封孔组合工艺

针对消费电子领域开发的特殊流程:

```mermaid

graph TD

A[除油] --> B[碱蚀]

B --> C[阳极氧化]

C --> D[镍盐封孔]

D --> E[纳米涂层]

```

某智能手表厂商采用该方案后,充电触点失效率从12%降至0.3%。

三、行业痛点解决方案对比

| 问题类型 | 传统方法 | 我们的改进方案 | 效果提升 |

|-||-|--|

| 电解液渗漏 | PVC胶带包裹 | Micro-Arc氧化+激光密封 | 密封性↑300% |

| 触点硫化 |镀金(0.5μm) | Au-Pd复合镀(1.2μm) |成本↓40%,寿命↑2倍|

|异种金属电偶腐蚀|绝缘垫片隔离 |梯度过渡涂层技术 |装配公差控制在±0.05mm|

四、选择专业服务商的5个关键点

根据我们服务137家新能源企业的经验,建议重点考察:

1. 实验室配套:是否具备盐雾箱、电化学工作站等设备(我们实验室可模拟-40℃~85℃循环工况)

2. 工艺验证能力:如某项目我们通过200次充放电循环测试才确定最终参数

3. 环保资质:所有处理线均符合RoHS2.0标准

4. 定制化水平:曾为特殊电池研发过耐氢氟酸的处理方案

5. 全流程管控:从基材检测到出货QA的17道工序记录

:

在新能源时代,金属部件的防护已从"简单防锈"升级为"系统化防护工程"。昆山挚诚精密凭借20年技术积累,持续为客户提供经得起实证的表面处理方案。下期我们将详解《不同浓度电解液对镀层选择的影响》,欢迎持续关注。

(注:文中所有数据均来自客户授权案例及内部测试报告)

TAG:电池液体腐蚀金属表面处理,电池液体腐蚀金属表面处理方法,电池腐蚀的金属怎么办,电池液体腐蚀了皮肤

微信号

wxid_9nbq66imej3y22

上一篇

上一篇