冷热加工技术在现代制造业中的创新应用——以昆山挚诚精密为例

微信号

wxid_9nbq66imej3y22

在精密制造领域,冷热加工技术是决定产品质量和生产效率的核心要素。作为一家专注于高精度零部件制造的企业,昆山挚诚精密凭借多年的技术积累和工艺创新,在冷热加工领域形成了独特的竞争优势。本文将结合具体案例,深入探讨冷热加工技术的应用与发展趋势。

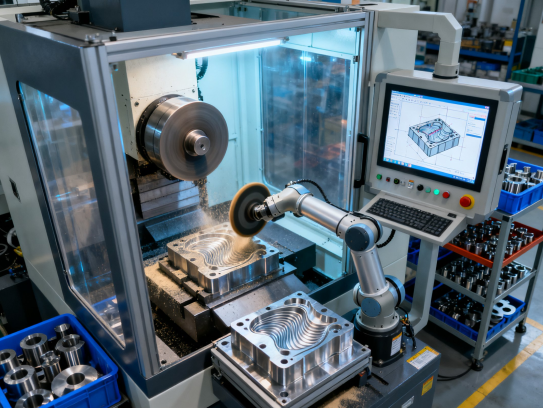

一、冷加工技术的精密化发展

冷加工是指在室温或低于材料再结晶温度下进行的机械加工方式,主要包括车削、铣削、钻孔等工艺。昆山挚诚精密通过以下创新实现了冷加工的突破:

1. 超精密切削案例:在为某医疗设备厂商生产手术器械部件时,我们采用瑞士进口五轴联动加工中心,配合PCD刀具(聚晶金刚石刀具),将表面粗糙度控制在Ra0.1μm以内。这种精度相当于头发丝直径的1/800,确保了器械与人体组织的完美兼容性。

2. 微孔加工突破:在新能源汽车电池模组生产中,我们开发了阶梯式微钻工艺。通过优化钻头几何角度和切削参数组合,成功在2mm厚铝合金板上加工出直径0.3mm的散热孔群,孔位精度达到±5μm(约为一粒花粉的大小)。

二、热加工技术的智能化升级

热加工包括铸造、锻造、热处理等需要加热材料的工艺。我们在以下领域取得显著成果:

1. 真空热处理创新:针对航空航天用钛合金零件,我们配置了计算机控温的真空炉系统。通过精确控制加热曲线(如将升温速率控制在50℃/min±2℃),使材料内部晶粒尺寸均匀性提升40%,零件疲劳寿命延长3倍以上。

2. 激光熔覆修复案例:某化工企业的大型压缩机主轴出现磨损,传统焊接会导致变形。我们采用同质合金粉末进行激光熔覆,通过3000W光纤激光器逐层堆积(每层厚度精确控制为0.1mm),最终修复部位的硬度比基体材料还高出15%,为客户节省了80%的更换成本。

三、复合加工的协同效应

将冷热工艺有机结合往往能产生"1+1>2"的效果:

1. 温挤压成型示范:在汽车转向节生产中,我们先将坯料加热至650℃(低于传统锻造温度),然后在模具中快速挤压成型。这种改良工艺使材料流动应力降低35%,模具寿命延长至15万次以上,单个零件减重12%却强度不变。

2. 深冷处理+精磨组合:高精度轴承套圈经过-196℃液氮深冷处理后进行数控磨削,残余奥氏体转化率达95%以上(常规处理仅70%),产品在极端工况下的尺寸稳定性提升50%。这种工艺已应用于高铁轴承批量生产。

四、前沿技术探索与实践

昆山挚诚精密正在多个新兴领域开展研究:

- 超声波辅助切削技术:在加工碳纤维复合材料时降低60%分层风险

- 等离子体辅助热处理:使模具表面硬度达到HV1800(相当于天然钻石的70%)

- AI驱动的工艺优化系统:通过机器学习分析10万+组历史数据自动生成最佳参数组合

从微米级的精密零件到数吨重的工程部件,冷热加工技术的每一次进步都在重新定义制造业的可能性。昆山挚诚精密将继续深化"工艺创新+智能制造"双轮驱动战略,为客户提供更优质的定制化解决方案。

TAG:冷热加工技术论文2000字,冷热加工的区别是什么,冷热加工技术论文2000字范文,冷热加工的评价标准,冷热加工技术论文2000字左右

微信号

wxid_9nbq66imej3y22

上一篇

上一篇