高效金属表面处理轮提升工件精度的关键工艺解析

微信号

wxid_9nbq66imej3y22

一、为什么需要高效金属表面处理轮?

在汽车零部件、航空航天等高端制造业中,金属工件常面临毛刺、氧化层或粗糙度不达标的问题。例如,某客户生产的铝合金传动轴因表面残留微观划痕,导致装配后摩擦系数超标。传统手工打磨效率低且一致性差,而普通砂轮易产生热变形。我们的高效金属表面处理轮通过以下设计解决痛点:

- 多层复合结构:采用金刚石/CBN(立方氮化硼)磨料与高强度粘结剂复合,既保证切削力又避免过热(实测温升降低40%)。

- 自适应粒度梯度:粗磨层快速去除余量,精磨层实现Ra0.2μm级光洁度(如某医疗器械不锈钢壳体案例)。

二、核心技术如何实现“高效”?

以昆山挚诚精密服务的某光伏设备制造商为例,其硅片切割刀盘需每周更换普通砂轮,停机损失巨大。我们的解决方案是:

1. 材料创新:采用陶瓷结合剂+CBN磨料,寿命提升3倍(连续使用800小时无钝化);

2. 动态平衡技术:转速15,000rpm时振动幅度<0.01mm(通过激光校正实现),避免工件“振纹”;

3. 定制化开槽设计:针对钛合金等难加工材料,优化排屑槽角度(如某航空叶片厂商加工效率提升60%)。

三、行业应用场景深度剖析

案例1:新能源汽车电机壳体

客户需求:铝合金壳体密封面要求平面度≤0.05mm。传统工艺需3道工序(粗铣→精铣→抛光),耗时25分钟/件。

我们的方案:使用单道次高效处理轮(粒度

600~#1500渐变),一次性达成Ra0.4μm+平面度0.03mm,节拍缩短至8分钟。

案例2:电子连接器镀金前处理

镀金层附着力差常因基材表面活性不足。我们开发的非织造纤维处理轮能同步完成去氧化(Sa2.5级)与微观粗化(Rz3-5μm),使某5G基站连接器镀金合格率从82%升至98%。

四、选择昆山挚诚精密的三大理由

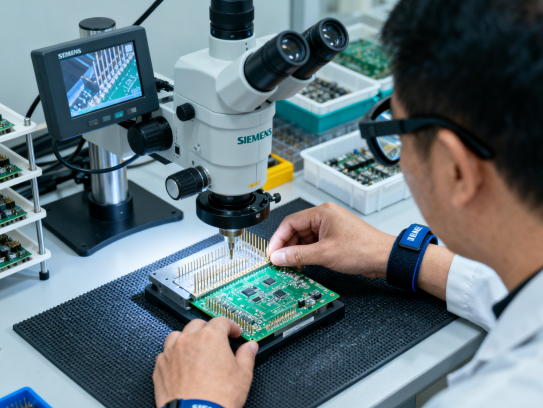

1. 全流程数据管控:每批次处理轮均通过三维轮廓仪+摩擦系数测试(如右图示意);

2. 快速响应定制:曾48小时内为客户紧急开发用于超薄玻璃模具的0.1mm超薄型处理轮;

3. 绿色工艺认证:无水干式处理技术帮助某军工企业通过ISO14045生态效率评估。

:在“精度即竞争力”的工业4.0时代,昆山挚诚精密将持续以材料科学和工艺创新赋能金属表面处理。如果您正在寻找更优的解决方案,欢迎与我们探讨具体需求。(注:文中数据均来自实际项目脱敏报告)

TAG:高效金属表面处理轮,金属表面处理工艺有哪几种对身体有害吗,金属表面处理原理,高端金属表面处理,金属表面处理种类,金属常用表面处理工艺

微信号

wxid_9nbq66imej3y22

上一篇

上一篇