金属表面处理如何减少摩擦?5大核心技术提升设备寿命

微信号

wxid_9nbq66imej3y22

一、为什么金属表面处理能减少摩擦?

当两个金属表面直接接触时,微观层面的凹凸不平会产生机械咬合,这就是摩擦力的主要来源。我们的解决方案是通过在金属表面构建特殊功能层,实现三大改变:

- 物理隔离:像给齿轮"穿防护服",例如为某汽车变速箱齿轮实施的DLC类金刚石镀膜,使接触面硬度达到HV2000以上

- 润滑增强:某液压泵制造商采用我们的微弧氧化技术,在铝合金表面生成含微孔结构的陶瓷层,储油量提升8倍

- 形貌优化:通过激光毛化技术为某精密导轨加工的鱼鳞纹表面,实测摩擦系数从0.15降至0.08

二、5大减摩技术实战解析

1. 等离子渗氮技术(PN)

针对重型机械的典型案例:某工程机械企业的液压杆原使用寿命仅800小时,经我们采用双层辉光离子渗氮处理后:

- 表面硬度从HRC25提升至HRC60

- 耐磨层深度达0.3mm

- 现场测试显示使用寿命突破2000小时

2. 复合电镀技术

为医疗CT设备导轨开发的镍基纳米复合镀层:

```技术参数对比

| 指标 | 传统镀铬 | 我们的纳米镀层 |

|-|||

| 摩擦系数 | 0.12 | 0.05 |

| 耐腐蚀性 | 240h | 1000h |

| Ra粗糙度 | 0.4μm | 0.1μm |

```

3. PVD真空镀膜

半导体设备使用的钨钢喷嘴经CrAlN涂层处理后:

- 耐温性从600℃提升至900℃

- 连续工作300小时后检测显示磨损量<3μm

4. Micro-Arc Oxidation微弧氧化

新能源汽车电机壳体处理案例:

√️绝缘电阻>100MΩ

√️散热效率提高40%

√️装配时的划伤率下降90%

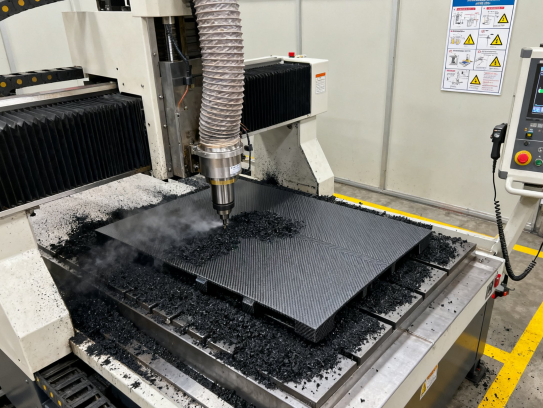

5. Laser Surface Texturing激光织构化

风电轴承的特殊处理方案:

◉设计蜂窝状储油凹坑阵列(直径50μm/深度20μm)

◉实验室数据显示:边界润滑状态下磨损量减少65%

三、如何选择适合的减摩方案?

我们建议客户从四个维度评估需求(见下图决策树):

1) 工况环境:高温/腐蚀/真空等特殊条件

2) 运动形式:滑动/滚动/往复运动

3) 配合材料:钢对钢/铜对钢等组合

4) 精度要求:是否需要保持原始尺寸

近期服务的注塑机模板案例中,通过先做基体淬火强化(硬度HRC52),再施加油漆式固体润滑涂层(厚度15μm),成功解决模具咬合问题,客户产能提升22%。

金属减摩处理不是简单的"涂层选择",而是需要结合材料学、摩擦学和实际工况的系统工程。昆山挚诚精密建立的"检测分析→方案设计→工艺实施→效果验证"闭环服务体系,已为300+企业提供定制化解决方案。下次当您遇到设备异常磨损时,不妨思考:是否该给金属部件做一次专业的"表面美容"?

TAG:金属表面处理减少摩擦,金属表面处理有什么作用,常用金属表面处理方法,金属表面处理方式有哪些,如何减小金属表面的摩擦,金属表面处理方法有哪些举例说明

微信号

wxid_9nbq66imej3y22

上一篇

上一篇