揭秘金属表面绝缘处理原理提升产品性能的关键工艺

微信号

wxid_9nbq66imej3y22

一、为什么金属需要绝缘处理?

金属本身是优良的导体,但在许多应用场景中却需要具备绝缘特性。例如:

- 新能源汽车的电机壳体需要防止电流泄漏

- 医疗手术器械要避免静电干扰

- 半导体设备支架必须隔绝电磁干扰

昆山挚诚精密曾为某知名新能源车企定制电机外壳时,通过特殊的阳极氧化处理,使铝合金表面形成15μm厚的绝缘层,耐电压达到2000V以上,成功解决了电磁兼容性问题。

二、四大主流绝缘处理技术详解

1. 阳极氧化(以铝材为例)

通过电解反应在铝表面生成致密的氧化铝层。我们为某无人机厂商处理的零部件:

- 膜厚控制在10-25μm可调

- 表面电阻提升至10^12Ω·cm

- 同时具备耐磨和防腐特性

2. 微弧氧化(适用于镁/钛合金)

采用高压放电原理生成陶瓷化涂层。典型案例:

- 某航天器用镁合金支架经处理后

- 击穿电压达3000V/mm

- 工作温度范围扩展至-60℃~200℃

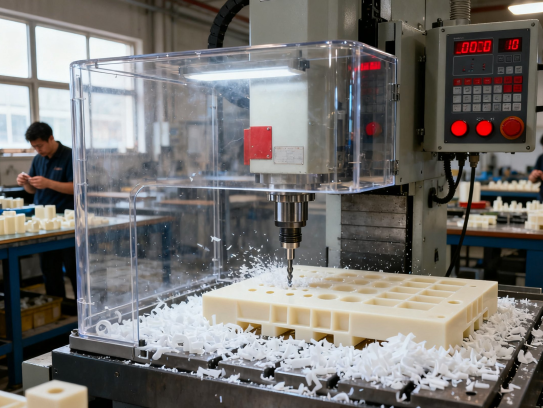

3. 等离子喷涂(复杂构件优选)

将陶瓷粉末高温熔融后喷涂成型。如我们为半导体设备制造的真空腔体:

- 氧化铝涂层厚度50μm

- 体积电阻率>10^14Ω·cm

- 可耐受强酸强碱腐蚀

4. PVD镀膜(精密电子件适用)

物理气相沉积氮化硅等非晶态薄膜。手机射频模块中的:

- 2μm薄膜即可有效屏蔽EMI

- 不影响信号传输精度

- Hs-Code归类时被认定为"本质绝缘"

三、工艺选择的关键考量因素

在昆山挚诚精密的项目实践中,我们出"5维度评估法":

1. 电气指标:需明确耐压值(如汽车件通常要求AC1500V/1min)

2. 工况环境:某海上风电项目要求同时满足盐雾试验1000h+紫外老化测试

3. 尺寸公差:精密连接器处理后变形量需<0.01mm

4. 成本预算:批量生产时微弧氧化比PVD更具性价比优势

5. 环保标准:符合RoHS2.0和REACH法规要求

四、行业创新应用案例分享

▶︎ 新能源电池模组解决方案

为某TOP3电池厂商开发的:

```

基材:6061铝合金

工艺:复合型阳极氧化

成果:

• 绝缘电阻>100MΩ(@500VDC)

• 导热系数保持180W/(m·K)

• 通过IP67防水测试

▶︎ 医疗机器人关节部件

采用独创的梯度陶瓷化技术:

特点:

表层10μm:高阻抗Al₂O₃(>10^13Ω)

过渡层5μm:导电梯度变化

基体层:保持金属力学性能

效果:

• 消除术中电弧风险

• 使用寿命延长3倍

五、未来技术发展趋势

昆山挚诚精密研发中心正在攻关:

1. 低温等离子体聚合技术(适用于热敏感材料)

2. 纳米复合涂层(绝缘+导热+抗菌多功能集成)

3.AI辅助工艺优化系统(实时调控处理参数)

通过持续创新,我们将帮助更多行业客户解决"既要金属强度又要绝缘性能"的工程难题。

如需深入了解某项具体工艺的应用方案,欢迎随时与我们的技术团队交流探讨。(注:此处省略联系方式)

TAG:金属表面绝缘处理原理,金属绝缘体,金属表面绝缘处理原理有哪些,金属表面绝缘处理原理图,金属绝缘处理工艺,金属外壳绝缘处理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇