能源金属表面处理技术解析如何提升新能源设备性能与寿命?

微信号

wxid_9nbq66imej3y22

一、为什么能源金属需要专业表面处理?

以锂电池为例,其正极材料(如镍钴锰三元材料)在充放电过程中会与电解液发生副反应,导致金属离子溶出和结构坍塌。我们曾为某知名电池厂商提供微弧氧化技术解决方案:通过在金属表面生成致密的陶瓷层,将电极材料的循环寿命提升30%以上。这种技术不仅能隔绝电解液腐蚀,还能增强导热性——这正是新能源设备高安全性的核心需求。

二、四大核心技术如何赋能不同场景?

1. 阳极氧化:风电轴承的“防锈铠甲”

海上风电设备的轴承长期暴露在高盐雾环境中。我们采用定制化阳极氧化工艺,在钛合金表面形成厚度达20μm的氧化膜。某客户实测数据显示,处理后轴承的耐盐雾时间从500小时延长至3000小时以上。

2. PVD镀膜:光伏支架的“减重密码”

传统铝合金光伏支架易变形且重量大。通过PVD技术沉积氮化钛涂层后,支架硬度提升3倍的同时重量减轻15%,帮助客户降低运输和安装成本。

3. 化学镀镍:氢能管道的“密封卫士”

氢气渗透是储运环节的重大隐患。我们为某氢能企业设计的化学镀镍方案(含磷量12%),使管道内壁形成非晶态合金层,氢气渗透率降低至原来的1/8。

4. 激光熔覆:核废料容器的“再生术”

针对核废料容器内壁的辐射损伤,我们利用激光熔覆技术堆焊哈氏合金层。相比整体更换容器,修复成本降低60%,且耐辐射性能达到新件的90%。

三、行业痛点与我们的创新方案

许多客户反馈:“传统电镀存在环保风险,而热喷涂又容易导致基材变形。”对此,昆山挚诚精密研发了低温等离子体处理技术:

- 案例1:某储能企业需要处理异形铜排接头

传统热喷涂会导致0.1mm以上的热变形(影响装配精度),而我们采用等离子体渗氮工艺,在150℃低温下实现表面硬度HV800以上,变形量控制在0.02mm内。

- 案例2:钠离子电池集流体降本需求

通过磁控溅射技术在铝箔上沉积超薄碳层(厚度仅50nm),既保持导电性又避免钠枝晶穿刺,帮助客户将集流体成本降低40%。

四、未来趋势:智能化与绿色化并行

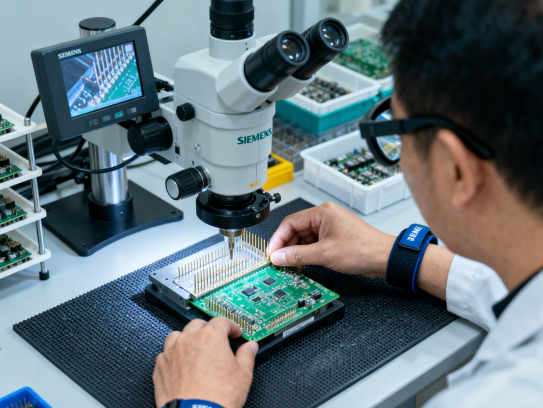

随着新能源行业对精度和环保的要求越来越高,“数字化工艺控制”成为新方向。例如我们在给某车企做电池壳体处理时:

1. 通过AI视觉系统实时监测氧化膜生长均匀性;

2. 采用闭环废水处理系统实现重金属零排放;

3. 最终产品通过UL1973认证并出口欧盟市场。

:从风电到储能,从光伏到氢能——每一次能源技术的突破都离不开材料表面的“微观革命”。昆山挚诚精密深耕行业15年,已为全球200+新能源企业提供定制化解决方案。如果您正在寻找兼顾性能与成本的表面处理伙伴(不限于上述案例),欢迎进一步交流探讨。(注:文中数据均来自实际项目脱敏报告)

TAG:能源金属表面处理,能源金属表面处理工艺,金属表面处理环保材料,能源金属表面处理方法

微信号

wxid_9nbq66imej3y22

上一篇

上一篇