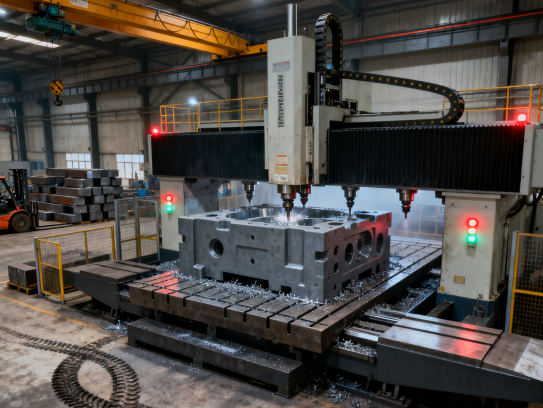

金属表面强化处理技术如何提升工业零部件的耐用性?——昆山挚诚精密的技术解析

微信号

wxid_9nbq66imej3y22

1. 什么是金属表面强化处理?

金属表面强化处理是指通过物理、化学或机械方法改变材料表层结构或成分,以提高其硬度、耐磨性、抗腐蚀性或疲劳强度等性能的技术。常见的工艺包括:热处理(如淬火、渗碳)、喷涂(如热喷涂)、电镀(如镀铬)、激光熔覆等。

昆山挚诚精密的应用案例:

我们曾为某汽车零部件制造商提供齿轮轴的渗碳淬火处理。通过精确控制渗碳深度和淬火温度,齿轮的表面硬度从原来的HRC 25提升至HRC 60以上,使用寿命延长了3倍以上。

2. 主流金属表面强化技术对比

(1) 热处理:渗碳与氮化

- 渗碳:适用于低碳钢,通过高温渗入碳元素增强表层硬度(如齿轮、轴承)。

- 氮化:在氨气环境中加热,形成高硬度氮化层(如模具、曲轴)。

案例对比:

某客户的高精度冲压模具原采用普通淬火工艺,但频繁更换影响生产效率。我们建议改用离子氮化处理,使模具表面硬度达到HV 1000以上,且变形量极小,客户产能提升了40%。

(2) 热喷涂技术

通过火焰、电弧或等离子将金属/陶瓷粉末熔融并喷射到基体表面,形成耐磨涂层。常见材料有碳化钨、氧化铝等。

昆山挚诚精密的实践:

为石油钻探设备提供碳化钨喷涂服务后,钻杆的耐磨性提高5倍以上,大幅降低井下作业的更换频率。

(3) 激光熔覆技术

利用高能激光束在基材表面熔覆合金粉末,实现局部强化或修复磨损部件。优势在于精准控制热影响区。

典型案例:

某风电企业的主轴轴承因长期运行出现磨损,传统焊接修复易导致变形。我们采用激光熔覆镍基合金层后,不仅恢复了尺寸精度,还使磨损部位的耐腐蚀性优于新品。

3. 如何选择适合的强化技术?关键因素分析

- 材料特性:铝合金适合阳极氧化,高碳钢更适合淬火;

- 工况要求:高温环境需考虑热障涂层(如航空发动机叶片);

- 成本效益:批量小件可采用电镀,大批量件推荐渗碳自动化生产线;

4. 昆山挚诚精密的技术优势

我们拥有全套进口热处理设备和检测仪器(如金相显微镜、硬度计),并建立了严格的工艺数据库。例如:在为某半导体设备厂商加工不锈钢真空腔体时,通过优化电解抛光参数+钝化处理组合工艺,将腔体的耐蚀等级从ASTM B117标准的96小时提升至200小时以上。

金属表面强化不是简单的“镀一层膜”,而是需要根据材料特性、使用场景和失效模式进行系统性设计的技术体系。昆山挚诚精密凭借15年的行业积累和数百个成功案例库(涵盖汽车传动部件、医疗植入物等),能为客户提供从方案设计到量产落地的全流程支持。(注:如需具体数据支持或工艺咨询可进一步沟通)

TAG:金属表面强化处理技术,金属材料表面强化,金属表面形变强化,金属表面强化处理方法,金属表面强化修复机

微信号

wxid_9nbq66imej3y22

上一篇

上一篇