金属表面硬化处理优势有哪些?揭秘提升零件寿命的关键技术

微信号

wxid_9nbq66imej3y22

一、显著提升耐磨性,降低更换频率

金属表面硬化处理(如渗碳、氮化、激光淬火)能在零件表层形成高硬度耐磨层。例如,我们为某汽车变速箱齿轮提供的离子氮化处理,使表面硬度达到HV1000以上,比未处理齿轮的耐磨性提升3倍,客户反馈其使用寿命从6个月延长至2年。

技术原理:通过高温渗入碳、氮等元素,在表层形成化合物层(如Fe3N),既保持基体韧性,又避免频繁摩擦导致的失效。

二、增强抗疲劳性能,应对高强度工况

在航空航天领域,发动机叶片需承受数万次循环应力。我们采用喷丸强化+镀铬复合工艺处理某型号叶片,其疲劳强度提高40%,裂纹萌生时间延迟50%。

案例对比:未经处理的叶片在3000小时飞行后出现微裂纹,而经过硬化处理的叶片运行5000小时仍无异常。

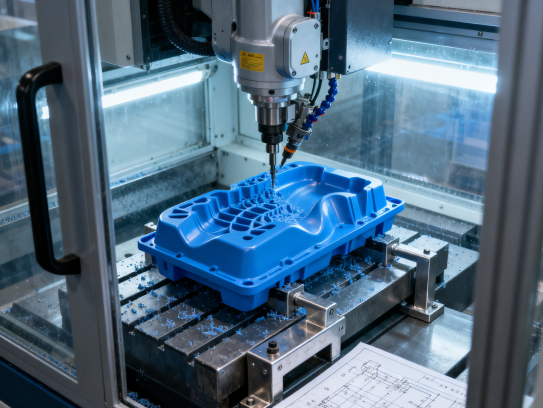

三、精准控制变形量,保障尺寸稳定性

传统热处理易导致零件变形,而昆山挚诚精密的真空低压渗碳技术能将变形量控制在0.02mm以内。例如,某精密模具客户要求模芯硬度HRC58-60且变形≤0.03mm,我们通过优化工艺参数和分段冷却技术达成目标。

关键点:低温渗碳(850℃以下)+惰性气体冷却,减少热应力影响。

四、防腐蚀+耐高温,适应恶劣环境

海上石油钻探设备的阀体需同时抵抗海水腐蚀和高压冲击。我们采用QPQ盐浴复合处理(氮化+氧化),表面生成致密的Fe3O4膜,盐雾试验超过800小时无锈蚀;同时氮化层在400℃高温下仍保持稳定性。

五、成本优化:以小投入换长效收益

表面硬化仅处理零件表层(通常0.1-0.5mm),相比整体更换高合金材料可节省30%-50%成本。例如:某注塑机螺杆经我们的超音速火焰喷涂(HVOF)工艺强化后,采购成本降低40%,维护周期从3个月延长至1年。

:选择专业团队至关重要

金属表面硬化效果取决于工艺选择、设备精度和过程控制。昆山挚诚精密拥有10年行业经验,配备德国进口等离子渗氮炉、全自动喷砂线等设备,已为300+企业提供定制化解决方案。无论是提升单一性能还是综合需求,我们都能通过科学分析匹配最优工艺。

如果您希望进一步了解如何为您的零件“延寿增效”,欢迎随时交流探讨!(注:本文不含具体联系方式)

TAG:金属表面硬化处理优势有,金属表面硬化处理工艺,金属表面硬度处理,表面金属化处理方法,金属材料表面硬化的方法,金属表面硬化处理优势有哪些

微信号

wxid_9nbq66imej3y22

上一篇

上一篇