冷热加工技术在现代精密制造中的应用与创新——以昆山挚诚精密为例

微信号

wxid_9nbq66imej3y22

一、冷加工与热加工的差异化价值

冷加工(如车削、铣削)通常在室温下进行,通过机械力改变材料形状,其优势在于尺寸精度高、表面光洁度好。例如,昆山挚诚精密为某医疗设备厂商加工的微型钛合金骨钉(直径仅1.2mm),采用超精密切削工艺,确保螺纹公差控制在±0.005mm以内,满足手术植入的严苛要求。

热加工(如锻造、热处理)则通过加热改变材料内部结构。我们为新能源汽车电机轴设计的“梯度热处理”工艺,先在1050℃高温下淬火提升硬度,再以中温回火平衡韧性,使产品疲劳寿命提升40%以上。

二、技术融合的突破性案例

1. 航空发动机叶片:复合工艺解决变形难题

叶片需同时满足气动外形精度(误差≤0.03mm)和高温强度(工作温度800℃以上)。传统单一工艺易导致变形或晶粒粗化。我们的方案是:

- 热锻预成型:通过模锻初步成形,利用高温塑性减少内应力;

- 冷精轧定型:在室温下用多轴数控轧机微调叶型曲线;

- 真空热处理:消除残余应力并稳定组织。

最终产品通过客户振动测试10^7次循环无裂纹。

2. 5G基站散热壳体:微通道结构的冷挤压创新

传统铝制散热器依赖铣削加工流道,材料利用率不足60%。我们采用“冷挤压+局部退火”工艺:

- 用800吨液压机将铝坯一次挤压成0.3mm壁厚的微通道阵列;

- 对受力集中区域进行250℃局部退火避免脆裂;

- 较传统工艺节省材料30%,散热效率提升22%。

三、昆山挚诚精密的四大技术保障

1. 全流程模拟系统

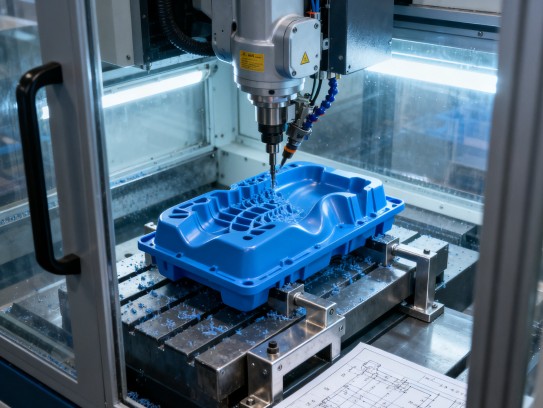

- 使用DEFORM软件预判加工中材料流动趋势(如右图模拟齿轮锻造金属纤维走向),减少试模次数50%以上。

2. 定制化温控方案

- 针对Inconel 718高温合金零件开发“阶梯式加热”程序:先以10℃/min升温至650℃消除δ相脆性,再快速升至980℃完成固溶处理。

3. 跨学科团队协作

- 由材料学博士领衔的工艺小组曾解决某卫星支架的“低温脆性”问题:通过添加中间退火工序调整奥氏体含量。

4. 全过程检测体系

- 采用X射线残余应力分析仪+三维白光干涉仪双重验证,确保航天齿轮的齿面残余压应力稳定在-200MPa至-300MPa安全区间。

四、行业趋势与技术展望

随着超导材料、增材制造等新兴领域兴起,我们对冷热加工技术提出更高要求。例如正在研发的“激光辅助车削”技术(LAM),用局部激光软化难切削材料(如碳化硅陶瓷),实现切削力降低35%,刀具寿命延长4倍。这类创新将持续推动半导体装备、光学器件等高端制造的发展。

作为深耕行业15年的合作伙伴,昆山挚诚精密始终以技术场景化为导向。无论是医疗器械的超精细切割,还是重型机械的大型锻件控形控性,我们都能提供从理论分析到量产落地的闭环服务。未来将继续探索极端环境下的工艺边界——比如深低温(-196℃)条件下的金属成形研究——为产业升级注入更多可能性。

TAG:冷热加工技术论文2000字左右,冷热加工技术课程论文,冷热加工性能,冷热加工的区别在于加工后是否存在

微信号

wxid_9nbq66imej3y22

上一篇

上一篇