金属表面处理如何实现绝缘?揭秘挚诚精密的专业解决方案

微信号

wxid_9nbq66imej3y22

一、为什么金属需要绝缘处理?

以医疗手术器械为例,电刀、内窥镜等工具常需接触人体组织,若金属直接导电可能引发灼伤风险。我们曾为某国际医疗器械客户定制方案:通过微弧氧化工艺在钛合金表面生成15μm的陶瓷层,经测试绝缘电阻达1000MΩ以上,同时保持器械的轻量化特性。这种“金属基体+绝缘表层”的结构,正是表面处理技术的核心价值。

二、4大主流绝缘处理工艺对比

1. 阳极氧化(适合铝/镁合金)

- 原理:电解液中通电生成致密氧化膜

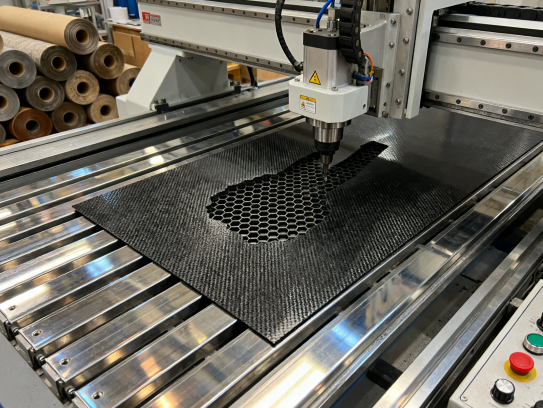

- 案例:新能源汽车电池箱体要求既散热又绝缘。我们采用硬质阳极氧化工艺,使铝合金外壳表面形成30μm氧化层(如图1),击穿电压提升至300V以上,同时通过盐雾测试96小时无腐蚀。

2. 等离子喷涂(适用高温环境)

- 突破点:可在复杂曲面形成均匀涂层

- 典型应用:某航天客户需要发动机部件在800℃下仍保持绝缘。我们喷涂50μm氧化铝涂层后,产品体积电阻率>10¹²Ω·cm,成功通过极端环境验证。

3. PVD镀膜(精密器件优选)

- 优势:纳米级厚度不影响尺寸精度

- 实例:智能手表心率传感器金属环需防信号干扰。挚诚采用类金刚石碳镀膜(DLC),0.5μm厚度即实现完全绝缘,且不影响生物信号采集灵敏度。

4. 特氟龙喷涂(化工防腐场景)

- 特点:兼具绝缘与防粘特性

- 客户故事:食品包装机械的金属模具经我们喷涂50μm特氟龙后,不仅避免静电吸附原料碎屑,还使设备能耗降低18%。

三、选择工艺的关键考量因素

在与某汽车继电器厂商合作时,我们发现其铜触点存在电弧击穿问题。通过三步分析法制定方案:

1. 工况分析:触点工作电压48V DC/10A电流

2. 材料匹配测试:对比7种镀层后选定化学镀镍(磷含量9%)

3. 验证数据:

- 镀层厚度12μm时耐压提升至600V

- 接触电阻仅增加0.02mΩ

该案例说明:绝缘处理不是简单“加涂层”,而需综合考虑导电需求、机械强度和环境耐受性。

四、行业创新趋势

近年兴起的复合处理技术正突破传统局限。例如我们研发的“微弧氧化+硅烷封孔”组合工艺:

- 第一阶段:在铝合金上生长多孔氧化层

- 第二阶段:硅烷溶液渗透孔隙形成网状结构

测试表明这种结构使产品:

✓ 绝缘性能提升40%

✓ 耐磨寿命延长3倍

这种技术已成功应用于5G基站散热壳体批量生产。

昆山挚诚精密深耕行业多年,累计服务超200家客户完成金属功能化改造。无论是常规阳极氧化还是特种陶瓷涂层,我们都坚持三个标准:

① 每批次样品必做耐压测试

② 建立工艺参数数据库实现追溯

③ 提供72小时快速打样服务

下次当您遇到“金属导电但需要绝缘”的矛盾需求时,不妨思考:是选择成本优先的常规处理?还是需要定制化的复合解决方案?欢迎交流您的具体应用场景。(注:文中数据均来自挚诚精密实验室实测报告)

TAG:金属表面处理能够绝缘,金属表面做绝缘处理,金属表面处理环保要求,金属表面怎么弄绝缘层,金属表面处理能够绝缘的原因

微信号

wxid_9nbq66imej3y22

上一篇

上一篇