金属表面处理有色差?5大原因解析及昆山挚诚精密的专业解决方案

微信号

wxid_9nbq66imej3y22

一、前处理不彻底:残留物是色差的“隐形杀手”

金属表面在喷涂、电镀或阳极氧化前,必须经过脱脂、除锈、钝化等前处理工序。如果油污、氧化层或灰尘未被彻底清除,后续涂层或镀层的附着力会不均匀,导致颜色深浅不一。

案例分享:某汽车零部件客户反馈电镀件出现局部发黄现象。经我们检测发现,其前处理线脱脂槽液浓度不足,导致工件缝隙残留切削油。我们通过升级多级超声波清洗工艺,并增加水质监测环节,最终解决了色差问题。

二、工艺参数波动:温度、时间、电流的“蝴蝶效应”

以阳极氧化为例:氧化膜的厚度和颜色与电解液温度、电流密度密切相关。若温度过高或电流不稳定,膜层结构会发生变化,从而产生色差。

技术要点:昆山挚诚精密采用恒温控制系统和自动化电流调节设备,确保工艺参数误差控制在±1%以内。例如,为某3C电子产品客户代工铝合金外壳时,我们通过实时监控槽液pH值和温度,将色差值(ΔE)从3.5降低至0.8以内(行业标准ΔE≤1.5为合格)。

三、材料批次差异:容易被忽视的“源头问题”

不同批次的金属原材料可能存在微量成分差异(如铝合金中硅、镁含量波动),导致同一工艺下呈现不同色泽。回收料与新料混用也会加剧这一问题。

我们的做法:建立严格的来料检验体系,通过光谱分析仪检测材料成分一致性。曾有一家灯具制造商因使用混批铝材导致阳极氧化色差严重。我们建议其锁定单一供应商的固定牌号材料后问题迎刃而解。

四、后处理不当:看似简单的环节藏隐患

封闭处理(如沸水封闭或镍盐封闭)是阳极氧化的关键后工序。若封闭时间不足或水质不纯(含氯离子),膜层孔隙未完全闭合会导致吸附杂质而变色。

典型案例:某户外设备客户的黑色阳极氧化件在盐雾测试后出现泛白斑点。我们排查发现其封闭用水电阻率低于5MΩ·cm(标准需≥15MΩ·cm)。改用去离子水并延长封闭时间后产品通过96小时盐雾测试。

五、环境与人为因素:不可控变量需标准化管理

车间温湿度变化会影响涂料流平性;人工喷涂手法不一致也可能造成膜厚差异(如边缘部位堆积过厚而发暗)。

昆山挚诚的方案:

1. 喷涂车间配备恒温恒湿系统;

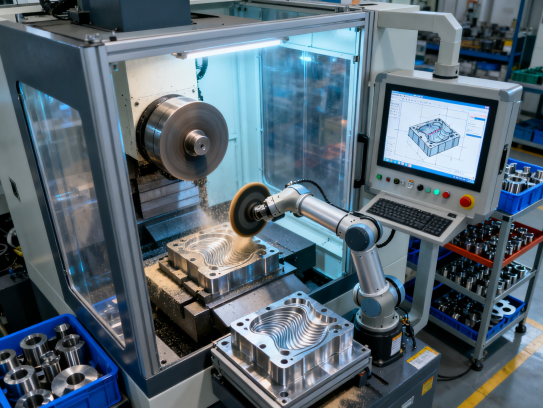

2. 采用机器人自动喷涂线替代人工(如某医疗器械客户的不锈钢壳体项目);

3. 定期对操作员进行技能培训和色觉测试;

:系统性思维解决色差难题

金属表面处理的色差往往是多因素叠加的结果需要从材料工艺设备环境四个维度进行体系化管控作为拥有20年经验的精密制造服务商昆山挚诚精密已帮助数百家企业攻克类似技术瓶颈如果您正面临相关挑战欢迎与我们深入交流探讨

TAG:金属表面处理有色差,金属材料表面上色,金属表面染色了怎么清洗,有色金属表面处理方法,金属表面处理处理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇