金属表面处理模具设计如何提升产品性能?昆山挚诚精密为您解析

微信号

wxid_9nbq66imej3y22

1. 金属表面处理:不仅仅是“好看”

金属表面处理的目的是改善材料的耐腐蚀性、耐磨性、导电性等性能。常见的工艺包括电镀、阳极氧化、喷涂、抛光等。以我们服务的一家汽车零部件客户为例,他们的刹车片支架需要长期承受高温和摩擦。通过我们的微弧氧化技术,在铝合金表面生成一层致密的陶瓷膜,硬度提升3倍以上,使用寿命延长了50%。这种处理不仅解决了客户的痛点,还降低了售后维修成本。

再比如,某电子厂商的散热片需要兼顾导热和防锈。我们采用化学镀镍工艺,在铜基材上形成均匀的镀层,既保证了散热效率,又避免了氧化问题。这些案例说明,表面处理的选择必须基于实际应用场景。

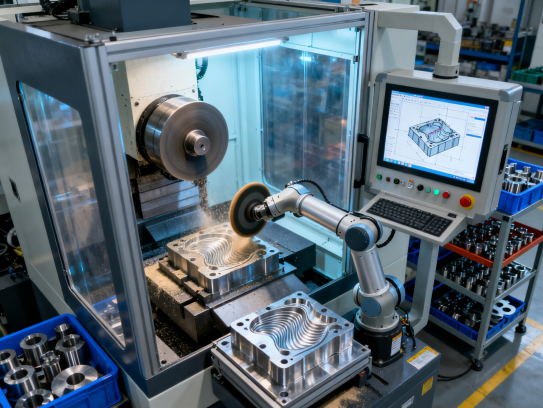

2. 模具设计的核心:精度与效率的平衡

模具是批量生产的基础,其设计直接影响产品的一致性和生产效率。昆山挚诚精密的模具设计团队遵循以下原则:

- 分型面优化:例如,我们为某家电品牌设计的注塑模具中,通过分析产品结构将分型面从直线改为曲面,减少了后续打磨工序,良品率从85%提升到98%。

- 冷却系统仿真:在注塑模具中,冷却速度直接影响成型周期。我们曾通过模拟软件优化水路布局,将某款塑料件的冷却时间缩短20%,客户年产能因此增加15万件。

- 材料科学应用:针对高磨损场景(如冲压不锈钢),我们选用粉末冶金钢并做深冷处理,模具寿命从10万次提高到50万次。

3. 协同创新:表面处理与模具设计的联动

许多客户的问题并非单一环节导致。例如:

- 某医疗器械企业的不锈钢导管出现毛刺问题。我们发现其根源是冲压模具间隙不合理导致边缘撕裂。通过重新设计模具间隙(控制在材料厚度的8%),并增加电解抛光工序,最终实现Ra0.2μm的超光滑表面。

- 另一例是5G基站天线罩的压铸项目。原始方案因铝合金流动性差导致填充不足。我们调整了模具的浇口位置和模温梯度(采用点冷技术),同时配合微弧氧化解决信号屏蔽需求。

4. 行业趋势与我们的解决方案

随着轻量化需求增长(如新能源汽车),镁合金、碳纤维等新材料应用增多。这些材料对表面处理和成型工艺提出新挑战:

- 镁合金易腐蚀?我们开发了无铬转化膜技术+纳米封闭涂层组合方案。

- 碳纤维复材脱模困难?通过模具镜面加工(Ra≤0.05)和离型剂动态喷涂系统解决。

在昆山挚诚精密,每个项目都会经历“需求分析→模拟仿真→试模验证→量产优化”的闭环流程。例如去年某航天紧固件项目,我们通过3D打印随形冷却模具+真空镀钛工艺,帮助客户将交付周期压缩40%。

*

金属表面处理和模具设计是一门需要理论与实践深度融合的技术。无论是提升现有产品竞争力,还是攻克新材料工艺难题,昆山挚诚精密都致力于用体系化的专业能力为客户创造价值。如果您有相关需求或技术疑问(如如何选择PVD镀层厚度与模具钢材的匹配),欢迎进一步交流探讨!

TAG:金属表面处理模具设计,金属表面处理原理,金属模具表面处理可采用哪些方法,金属表面处理工艺流程图,金属表面处理工艺有哪些

微信号

wxid_9nbq66imej3y22

上一篇

上一篇