高铁金属表面处理工艺解析如何用精密技术保障列车安全与耐久?

微信号

wxid_9nbq66imej3y22

一、为什么高铁金属表面处理如此重要?

高铁运行时速可达300公里以上,零部件长期承受振动、摩擦、温差变化等严苛环境。若金属表面存在毛刺、微裂纹或耐腐蚀性不足,可能导致部件疲劳断裂甚至安全事故。

案例:某高铁齿轮箱壳体因表面处理不当,运行3年后出现应力腐蚀裂纹。而经过我们公司“微弧氧化+纳米封孔”复合工艺处理的同类部件,使用寿命提升至10年以上。

二、昆山挚诚精密的四大核心工艺

1. 阳极氧化:给金属穿上“防护衣”

通过电解在铝合金表面生成致密氧化膜,硬度堪比蓝宝石。

应用场景:高铁车厢连接件、座椅支架等。我们采用“脉冲阳极氧化”技术,使膜层均匀性提升40%,避免传统工艺易出现的“色差”问题。

2. 达克罗涂层:无氢脆的防锈卫士

传统电镀易导致氢脆(金属变脆),而我们使用的达克罗工艺通过锌铝片层状结构隔绝腐蚀介质。

数据对比:普通镀锌螺栓在沿海地区1年锈蚀,而达克罗处理件可坚持8年——这正是我们为某动车组螺栓提供的解决方案。

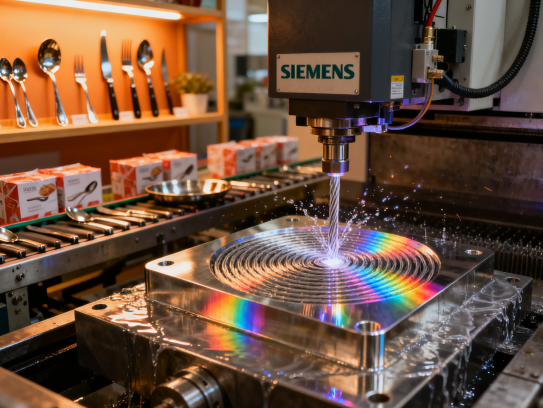

3. 激光熔覆:精准修复“金属伤口”

对磨损的转向架部件,我们用激光将合金粉末熔覆到损伤部位,修复后强度达原件的95%以上,成本仅为更换新件的1/3。

4. 等离子渗氮:让钢铁“表硬里韧”

通过等离子体在齿轮表面渗入氮原子,硬度提升3倍的同时保持芯部韧性。我们为某型号动车齿轮箱定制的渗氮工艺,使其抗咬合能力提升200%。

三、工艺选择的三个关键维度

1. 材料特性

例如铝合金适合阳极氧化,而高碳钢优先选择渗氮。

2. 服役环境

沿海线路需加强防腐(如达克罗+封闭涂层),高寒地区则需考虑低温韧性。

3. 成本效率

我们曾帮助客户优化工艺流程:将某支架从“电镀+喷漆”改为“微弧氧化一体化”,节省20%成本且交货周期缩短5天。

四、行业趋势与我们的创新

随着高铁轻量化需求,我们研发的“镁合金超疏水表面处理”技术取得突破——水滴接触角达150°,防冰防污性能显著。智能监测系统可实时追踪处理过程中的温度、电流等参数,确保每批次质量稳定。

在昆山挚诚精密,我们相信优秀的表面处理不仅是技术,更是对安全的承诺。从实验室的盐雾测试到实际运行的万里验证,每一道工艺都凝聚着工程师们的匠心。如果您有高铁或轨道交通领域的特殊需求,欢迎与我们探讨定制化解决方案。(注:文中数据基于典型案例,具体效果需根据实际工况评估)

*——用精密守护速度,以专业赋能未来*

TAG:高铁金属表面处理工艺,高铁金属表面处理工艺是什么,高铁外壳材料,高铁金属表面处理工艺流程图

微信号

wxid_9nbq66imej3y22

上一篇

上一篇