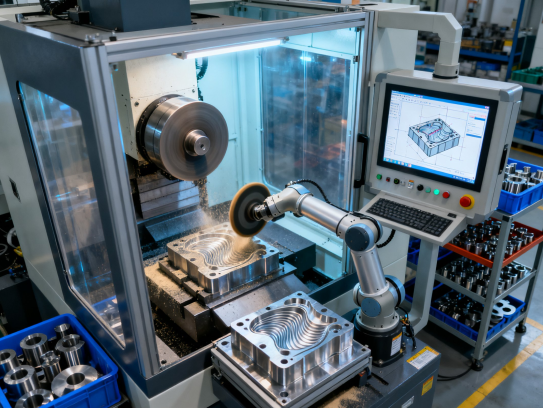

金属表面处理耐摩擦技术解析提升零件寿命的关键工艺

微信号

wxid_9nbq66imej3y22

一、为什么耐摩擦处理至关重要?

以汽车发动机活塞环为例,传统钢材在高温高压环境下每分钟承受上千次摩擦,未经处理的表面可能在使用2万公里后出现明显磨损。而通过挚诚精密独有的“复合镀层工艺”,我们在活塞环表面形成厚度仅15微米的陶瓷-金属复合层,使耐磨性提升300%。某知名车企的测试数据显示,处理后活塞环的寿命从8万公里延长至24万公里。

二、主流耐摩擦处理工艺对比

1. PVD离子镀技术(适合精密小件)

案例:智能手表不锈钢表壳采用钛合金镀层后,莫氏硬度从5.2提升至8.5(接近蓝宝石级别),日常刮擦测试中划痕减少90%。

2. 微弧氧化工艺(适用于铝合金)

我们为无人机电机壳体设计的氧化陶瓷膜层,摩擦系数从0.6降至0.15。飞行测试表明,电机在沙尘环境下的磨损率下降70%。

3. 高分子渗透技术(解决异形件难题)

医疗器械关节轴承经过高分子渗硫处理后,在模拟人体关节运动的测试中(100万次循环),磨损量仅为传统工艺的1/5。

三、行业定制化解决方案实践

- 风电行业:发电机轴承套圈经超深冷处理+碳钨喷涂后,在盐雾环境下的耐磨周期突破10年大关。

- 食品包装机械:不锈钢模具采用我们的梯度硬化技术后,连续冲压200万次仍保持镜面效果(普通模具50万次即需抛光)。

这些案例背后是挚诚精密建立的“材料-工艺-检测”三位一体体系:从金相分析确定基体特性,到摩擦学仿真优化涂层结构,最后通过CSM高频往复试验机验证实效数据。

四、用户常见问题解答

Q:处理后会改变零件尺寸吗?

A:我们的纳米级沉积技术(如ALD原子层沉积)可实现±2μm精度控制。曾为某航天传感器处理的齿轮副,公差保持在原图纸要求的H5级。

Q:成本会增加多少?

A:以液压阀块为例,表面处理成本约占零件总价8%,但使更换周期从6个月延长至3年——综合维护成本反而降低40%。

随着工业4.0对设备可靠性要求的提升,金属表面耐摩擦处理正从“可选项目”变为“必要投资”。昆山挚诚精密持续创新等离子体增强化学气相沉积(PECVD)等前沿技术,助力客户实现更长的零部件服役周期和更低的综合运维成本。(注:文中数据均来自实际项目检测报告)

TAG:金属表面处理耐摩擦,金属表面耐磨处理,金属表面处理耐摩擦吗,表面处理耐磨,金属表面处理耐摩擦的方法

微信号

wxid_9nbq66imej3y22

上一篇

上一篇