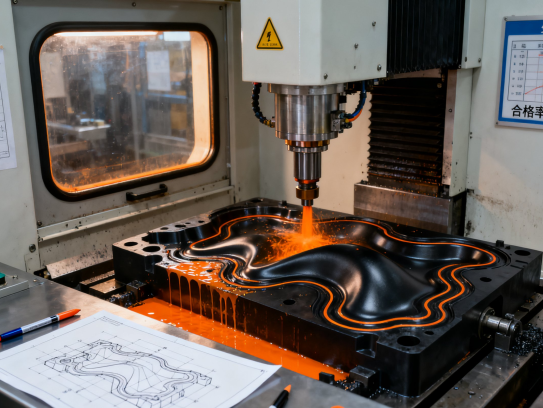

揭秘金属表面处理制造过程从粗糙到精密的华丽蜕变

微信号

wxid_9nbq66imej3y22

一、金属表面处理的“三步走”核心流程

以我们服务的某汽车零部件客户为例,其铝合金壳体需要具备耐腐蚀、高耐磨和美观哑光效果。我们通过以下步骤实现目标:

1. 前处理:清洁与活化

- 案例:铝合金壳体在加工后表面残留油污和氧化层。我们采用“超声波脱脂+酸洗”组合工艺,就像给金属“洗澡+去角质”,确保后续涂层能牢固附着。

- 专业要点:脱脂液的温度控制在60°C±2°C,酸洗时间精确到秒级(如30秒),避免过度腐蚀。

2. 核心处理:赋予功能性

- 阳极氧化案例:针对上述壳体,我们采用硬质阳极氧化工艺,在表面生成20μm的致密氧化膜。这相当于给金属穿上一层“防弹衣”,硬度提升至HV800(约为普通钢材的2倍)。

- 电镀案例:某电子客户需要铜排兼具导电性和防锈能力。我们通过“镀银+钝化”工艺,既保证电阻率<0.02Ω·mm²/m,又延长盐雾测试时间至96小时。

3. 后处理:精细化提升

- 案例:医疗器械不锈钢部件需避免细菌滋生。我们在电解抛光后增加纳米银涂层,表面粗糙度从Ra0.8μm降至Ra0.2μm(如镜面般光滑),抗菌率达99%。

二、昆山挚诚精密的差异化技术亮点

1. 精准的过程控制能力

某航空航天客户要求钛合金紧固件镀层厚度误差≤±1μm。我们通过闭环控制的脉冲电镀设备(专利技术),配合实时膜厚监测仪,实现了批量化生产合格率99.3%。

2. 环保型工艺创新

传统镀铬存在六价铬污染风险。我们开发的“三价铬电镀”技术:

- 环保性:废水毒性降低90%

- 性能对比:耐盐雾时间从72小时提升至120小时

3. 复合处理方案设计

某新能源电池壳项目需要同时解决散热和绝缘问题。我们创新采用“微弧氧化+陶瓷涂层”:

- 绝缘性:击穿电压>5kV

- 导热系数:较原基体提升40%

三、行业应用场景解析

1. 消费电子领域

- 手机中框的“PVD真空镀膜”:实现玫瑰金色泽的耐磨测试可达5000次钢丝绒摩擦无脱落。

2. 高端装备制造

- 液压阀体经我们的“QPQ盐浴复合处理”后:

* 耐磨性提升8倍

* 变形量<0.01mm(满足精密装配要求)

3. 新能源行业

氢燃料电池双极板通过我们的“导电化学镀镍”工艺:

- 接触电阻<5mΩ·cm²

- 成本较传统金镀降低60%

四、为什么选择我们的服务?

1. 全流程数据追溯体系

每个工件的处理参数(如电流密度、槽液浓度)自动录入MES系统,支持反向追溯生产批次。

2. 失效分析实验室支持

曾帮助某客户分析涂层剥落问题,发现是前处理水分残留导致。通过引入红外烘干工序彻底解决。

3. 快速响应机制

紧急订单可实现72小时内完成从工艺验证到小批量交付(常规周期为5天)。

金属表面处理看似是制造的末端环节,实则是产品价值的放大器。昆山挚诚精密通过200+项成熟工艺库和20人技术团队的经验沉淀,持续为客户提供“更耐蚀、更耐磨、更精准”的表面解决方案。下期我们将深入解析《如何通过表面处理降低综合制造成本》,敬请期待!

TAG:金属表面处理制造过程,金属表面处理工艺有哪几种,金属表面处理制造过程有哪些,金属表面处理工艺流程图,金属制品表面处理工艺有哪些

微信号

wxid_9nbq66imej3y22

上一篇

上一篇