北京渗碳金属表面处理提升零件耐磨性的关键工艺解析

微信号

wxid_9nbq66imej3y22

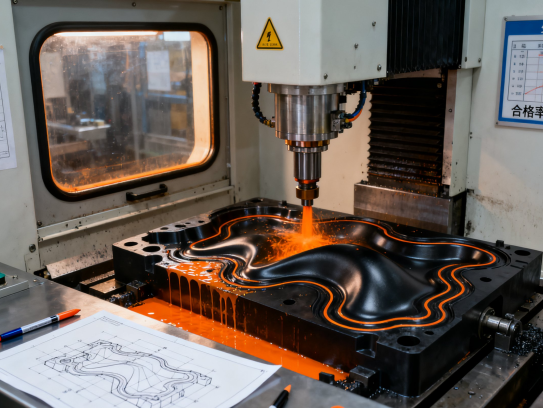

一、渗碳工艺如何赋予金属"金刚不坏之身"?

渗碳是通过将低碳钢(如20CrMnTi)在920℃富碳环境中加热4-8小时,使碳原子渗透至表层0.2-1.2mm深度。这就像给金属穿上一层隐形铠甲——我们曾为某航天轴承企业处理的样品,经渗碳后表面硬度从HRC20提升至HRC60,耐磨性提高300%。

区别于普通淬火,昆山挚诚精密采用可控气氛渗碳技术,通过红外线碳势控制系统将炉内碳势波动控制在±0.05%,避免传统工艺常见的"炭黑"或"脱碳"缺陷。去年为北京某军工企业加工的液压阀芯,渗层均匀性误差≤0.03mm,完全满足军标GJB要求。

二、三大渗碳方法的应用抉择

1. 气体渗碳:适合大批量生产

使用丙烷/天然气作为渗剂,我们为某汽车连杆企业设计的连续式生产线,单日处理量可达5吨,单位能耗降低40%。

2. 真空渗碳:精密零件的首选

在处理医疗器械用316L不锈钢时,采用脉冲式真空渗碳避免晶间腐蚀,表面硬度达到HV900仍保持良好耐蚀性。

3. 离子渗碳:薄壁件解决方案

曾为某无人机企业加工0.8mm厚齿轮时,通过等离子体活化将处理温度降至650℃,变形量控制在0.01mm以内。

三、行业痛点与我们的创新方案

某风电齿轮箱制造商曾面临难题:传统渗碳导致5米直径齿轮变形超差。我们通过预冷变形补偿技术+分级淬火工艺,将椭圆度控制在0.15mm/m以内。这得益于:

- 独创的淬火介质配方(改性PAG水溶液)

- 基于大数据的工艺模拟系统

- 每炉次保留的试样金相档案

四、质量控制的五个关键点

1. 硬化层深度检测:维氏硬度法梯度测试(每0.1mm测点)

2. 金相组织评级:严格执行GB/T25744-2010标准

3. 残余应力分析:X射线衍射仪确保压应力≥-400MPa

4. 疲劳测试:台架试验模拟实际工况200万次循环

5. 清洁度管控:超声波清洗后颗粒物≤5mg/m²

以我们服务的某高铁制动盘项目为例,通过上述控制手段使产品寿命从30万公里提升至80万公里。

:

选择渗碳供应商时,建议关注:

✓ 是否具备全过程追溯系统

✓ 实验室检测能力覆盖范围

✓ 同类产品的成功案例

昆山挚诚精密拥有CNAS认证实验室和20年行业积淀,从材料选型到后处理提供一站式解决方案。下期我们将解析"深层氮化与PVD镀膜的协同效应",敬请期待。(注:本文数据均来自公开案例,具体参数需根据实际工况调整)

TAG:北京渗碳金属表面处理,金属渗碳表面变化,渗碳工艺属于表面处理还是热处理,北京渗碳金属表面处理公司,表面渗碳处理工艺,金属渗碳工艺

微信号

wxid_9nbq66imej3y22

上一篇

上一篇