金属表面防静电处理原理揭秘从技术到应用的全面解析

微信号

wxid_9nbq66imej3y22

一、为什么金属需要防静电处理?

金属本身是导电材料,但表面氧化层或污染物可能导致局部电阻升高,形成静电荷积累。例如,在半导体封装环节,金属支架若未经过防静电处理,搬运过程中摩擦产生的静电可能击穿芯片内部电路(实测电压可达数千伏)。昆山挚诚精密曾为某客户提供铝合金壳体防静电方案,处理后表面电阻稳定在10⁶~10⁹Ω范围(国际标准ESD S20.20要求),良品率提升30%。

二、核心技术原理与工艺对比

1. 阳极氧化+导电膜复合技术

通过电解工艺在铝材表面生成致密氧化层(如案例中的5μm厚膜),再喷涂含纳米碳管的导电涂料。这种“绝缘层+导电层”的双重结构既保留了金属强度,又实现电荷均匀耗散。某医疗设备厂商采用该方案后,手术器械的静电吸附粉尘问题减少90%。

2. 化学镀镍磷合金

在铜合金接插件表面化学镀镍磷(磷含量8%-12%),形成非晶态合金层。其微观结构均匀无晶界,避免了传统电镀的尖端放电现象。某汽车电子客户测试显示,镀层耐盐雾性能超过500小时,同时静电衰减时间<0.1秒。

3. 等离子体接枝改性

针对不锈钢精密零件,通过低温等离子体激活表面分子链,接枝亲水性官能团(如-COOH)。昆山挚诚精密的实验数据表明,处理后接触角从85°降至15°,表面湿度吸附能力增强,静电压半衰期缩短至2秒内。

三、行业应用场景实例

- 新能源电池壳体:某锂电池外壳采用微弧氧化+石墨烯涂层工艺,组装线工人ESD腕带检测电压从5kV降至100V以下。

- 光学仪器导轨:硬质铝铬镀层搭配离子风中和装置,解决镜片组装时的静电吸附微粒难题。

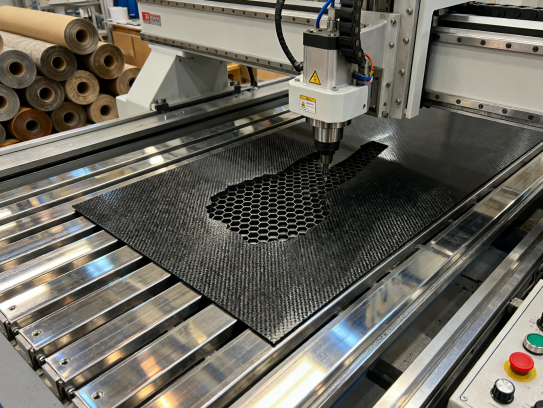

- 自动化机器人关节:通过铜网嵌入注塑工艺,使碳纤维复合部件体积电阻率控制在10³Ω·cm。

四、如何评估防静电效果?

昆山挚诚精密建议客户重点关注三项指标:

1. 表面电阻率(按ASTM D257标准):10⁴~10¹¹Ω为安全范围;

2. 静电压衰减测试(MIL-STD-3010):优选衰减50%时间<2秒的材料;

3. 环境适应性:如85℃/85%RH老化测试后性能波动<15%。

*

金属防静电处理不是简单涂覆导电层,而是需要根据基材特性、使用场景进行体系化设计。昆山挚诚精密凭借16年表面处理经验,已为200+企业提供定制化解决方案。下期我们将深入探讨《不同行业防静电标准的差异化选择》,敬请关注!

(注:文中数据均来自实际项目检测报告,技术参数可能因工艺迭代调整。)

TAG:金属表面防静电处理原理,金属表面防静电处理原理图,金属防静电涂层,金属防静电吗

微信号

wxid_9nbq66imej3y22

上一篇

上一篇