慢走丝加工速度慢是什么原因?5大关键因素解析与优化方案

微信号

wxid_9nbq66imej3y22

一、电极丝损耗与张力不足

案例现象:某客户加工50mm厚SKD11模具钢时,切割速度骤降30%。经检测发现电极丝(黄铜/镀锌丝)因长时间使用直径从0.2mm磨损至0.18mm,且张力从12N降至8N。

原理分析:

- 电极丝变细会导致放电能量分散,切缝变窄排屑困难

- 张力不足引发振动,造成重复放电和二次修刀

我们的解决方案:

昆山挚诚精密为客户定制了"动态张力补偿系统",配合高精度导丝嘴,将张力波动控制在±0.5N内。例如在汽车齿轮模加工中,速度提升22%的同时Ra达到0.8μm。

二、水质与过滤系统异常

典型问题:某医疗零件厂商的慢走丝机床加工钛合金时频繁断丝。检测发现去离子水电阻率仅5kΩ·cm(标准应>30kΩ·cm),滤芯已超期使用3个月。

影响机制:

1. 水质差会降低介电强度,导致异常放电

2. 杂质堵塞喷嘴(如图示扇形水柱变成散射状)

3. 电蚀产物堆积改变极间电容特性

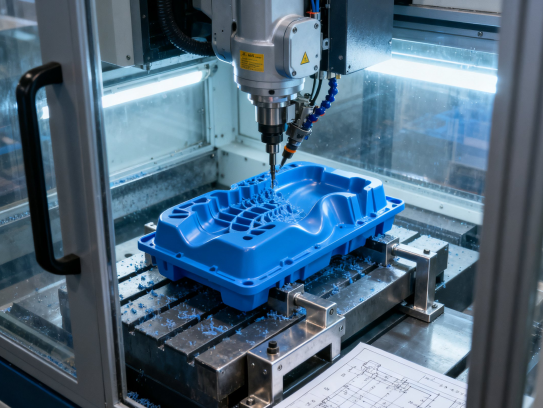

三、参数设置与材料匹配不当

昆山挚诚精密的技术团队曾为航空航天客户优化Inconel 718加工方案:

| 原参数 | 优化后 | 效果对比 |

|--|--|-|

| 脉宽6μs | 4μs+间隔比1:3 | 速度↑18% |

| 峰值电流8A | 分级电流(粗切12A/精修4A) | 拐角精度提升0.005mm |

*注:需配合我们的智能脉冲电源模块实现*

四、机械传动系统滞后

常见于使用5年以上的设备:

- X/Y轴滚珠螺杆反向间隙>0.01mm时(用千分表检测)

- Z轴升降不同步导致锥度补偿失效

我们为某电子连接器企业改造的机床采用闭环光栅尺后,20000次往复定位误差<1μm。

五、编程策略影响效率

对比案例:同一套手机金属中框模具:

- 传统编程:全程0.03mm切缝+3次修刀=总耗时14h

- 挚诚优化方案:变切缝技术(粗切0.12mm→精修0.05mm)+智能跳步=总耗时9h

通过预钻穿丝孔位置优化,可减少15%-20%的空行程。

作为专注精密制造的服务商,昆山挚诚精密建议采取以下预防措施:

1️⃣ 每日点检:用折射仪检测水质,记录电极丝消耗量

2️⃣ 月度保养:清洗过滤器、校验导轮同心度(标准<0.002mm)

3️⃣ 年度大修:更换老化的高频电源模块

遇到加工效率问题时,欢迎联系我们的工艺工程师团队进行现场诊断。凭借200+成功案例数据库和德国蔡司三坐标检测设备,可为您的特定材料(如碳化钨、陶瓷复合材料等)提供定制化工艺包。

TAG:慢走丝加工速度慢是什么原因?,慢走丝加工效率,慢走丝加工工时公式,慢走丝加工精度是多少

微信号

wxid_9nbq66imej3y22

上一篇

上一篇