慢走丝加工精度能达到多少度?揭秘高精度加工的关键因素

微信号

wxid_9nbq66imej3y22

一、慢走丝加工精度的核心指标

慢走丝的加工精度通常以“角度公差”和“线性尺寸公差”衡量。根据国际标准(如ISO 9001),高端慢走丝设备在优化条件下可实现:

- 角度精度:±0.005°(即5角秒)以内,例如加工精密模具的斜顶孔或光学仪器的棱镜斜面;

- 线性精度:±0.002mm/100mm,适用于半导体治具或医疗零件的微米级切割。

案例说明:我们曾为某汽车零部件客户加工涡轮增压器叶片模具,要求叶片型面的角度误差≤0.01°。通过选用瑞士进口设备并优化放电参数,最终实测角度偏差仅0.006°,完全满足客户对气流效率的严苛要求。

二、影响精度的四大关键因素

1. 设备性能与校准

高端慢走丝机床(如Sodick、GF Machining)采用闭环光栅尺和恒温控制系统,减少热变形误差。例如,我们的AG600L机床每季度进行激光干涉仪校准,确保轴向重复定位精度≤1μm。

2. 线材与工艺参数

- 电极丝选择:黄铜丝适合普通精度(±0.01mm),而镀锌丝(如Berkenhoff)可提升表面粗糙度至Ra0.4μm;

- 放电参数:脉冲宽度、电流峰值需根据材料调整。如切割硬质合金时采用“多刀修切”工艺,将累积误差控制在0.003mm内。

3. 材料特性与应力控制

铝合金等易变形材料需预先时效处理。我们曾处理一款航空铝件,通过粗切后放置24小时释放应力再精修,将平面度误差从0.02mm降至0.005mm。

4. 环境与操作规范

恒温车间(20±1℃)+防震地基是基础要求。某光学镜头项目因环境湿度波动导致铜丝张力不稳,我们通过加装除湿机使角度精度回升至±0.004°。

三、如何进一步提升角度精度?——挚诚精密的解决方案

1. 多轴联动补偿技术:通过UV轴倾斜切割补偿钼丝挠曲变形。例如加工30°斜齿轮时,动态修正路径可将齿面角度误差降低40%。

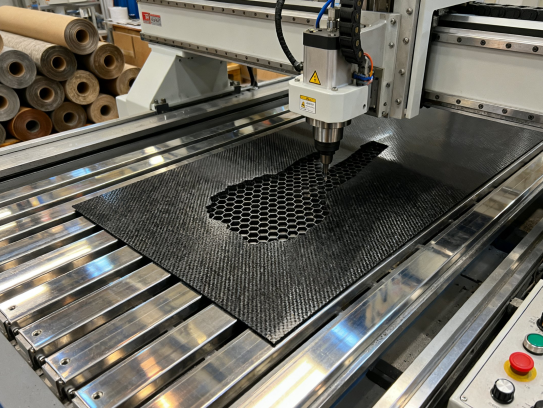

2. 在线测量反馈系统:配备雷尼绍探头实时检测工件尺寸,自动调整偏移量(如下图示)。某医疗器械客户要求的0.008°锥孔配合公差,通过此系统一次合格率达99%。

四、行业应用场景对比表

| 行业 | 典型零件 | 角度精度要求 | 实现方案 |

||-|--|-|

| 航空航天 | 涡轮叶片榫槽 | ±0.007° | 五轴联动+镀锌丝精修 |

| 电子连接器 | RF同轴接口 | ±0.003° | CCD视觉对位+微能量放电 |

| 注塑模具 | LED透镜模仁 | ±0.01° | 黄铜丝粗切+三次修刀 |

:精度是系统工程的综合体现

慢走丝的“角度精度”并非单一参数决定,而是设备、工艺、材料与环境协同作用的结果。昆山挚诚精密凭借10年高端精密加工经验,已为300+客户提供≤±0.005°的超高难度零件解决方案。如果您有定制化需求的技术疑问——无论是异形腔体还是微细孔群——欢迎随时交流探讨!

TAG:慢走丝加工精度是多少度的,慢走丝加工精度可以达到哪个范围,慢走丝加工工时公式,慢走丝加工什么零件

微信号

wxid_9nbq66imej3y22

上一篇

上一篇