日本金属表面硬度处理技术解析——昆山挚诚精密如何提升产品耐磨寿命

微信号

wxid_9nbq66imej3y22

一、日本主流硬度处理技术对比

1. 渗碳淬火(Case Hardening)

- 原理:将低碳钢置于富碳环境中加热,使碳元素渗透表层(0.1-1mm深度),再通过淬火形成高硬度马氏体。

- 案例:我们为某日资汽车齿轮供应商处理的变速箱齿轮,表面硬度达HRC60-62,芯部保持HRC30-35的韧性,解决了高速啮合中的崩齿问题。

2. 氮化处理(Nitriding)

- 优势:低温工艺(500°C以下)避免变形,适合精密部件。

- 应用实例:某医疗机械厂商的钛合金手术钳经我们的离子氮化处理后,表面硬度提升至HV1200以上,且耐腐蚀性远超电镀工艺。

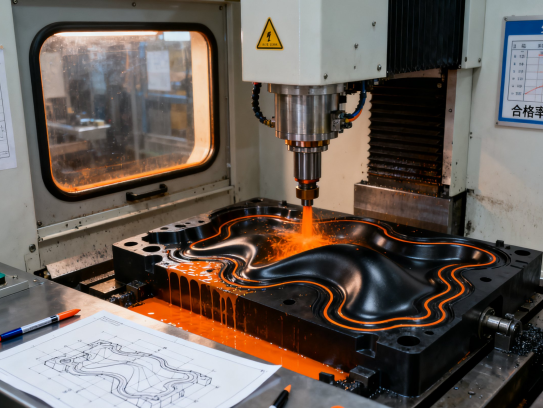

3. TD处理(Thermal Diffusion)

- 特点:在工件表面形成5-15μm的碳化钒层,硬度可达HV2800-3200。

- 客户成果:冲压模具经TD处理后寿命延长8倍,客户年节省模具成本超200万元。

二、昆山挚诚精密的工艺创新

我们针对中国制造业需求优化了日本技术:

1. 复合处理方案

例如“渗碳+高频淬火”组合工艺用于工程机械液压阀块,既保证深层硬化(1.2mm),又实现局部精准强化。

2. 环保型替代技术

采用无氰镀硬铬替代传统工艺,为某电子连接器企业达成RoHS标准的同时维持HV900硬度。

三、如何选择适合的工艺?

建议从四个维度评估:

1. 材料基础:低碳钢适合渗碳,高合金钢优选氮化;

2. 服役条件:如挖掘机斗齿需抗冲击(深层硬化),半导体模具要求超高硬度(TD处理);

3. 成本预算:气体氮化性价比高,真空镀膜适合高附加值产品;

4. 交期要求:盐浴淬火周期仅需4小时,而深冷处理需24小时以上。

金属表面硬度的提升绝非简单“加硬”,而是材料科学与工程经验的结合。昆山挚诚精密凭借对日本技术的深度消化能力(如JIS标准管控)和200+成功案例数据库,可为您定制最优解决方案。下期我们将详解《不同材质预处理对硬化效果的影响》,欢迎持续关注。(注:本文数据均来自实际检测报告)

TAG:日本金属表面硬度处理,日本金属表面硬度处理方法,金属材料表面硬度,金属表面硬度对照表

微信号

wxid_9nbq66imej3y22

上一篇

上一篇