冷加工对材料性能的影响解析从原理到工业应用实例

微信号

wxid_9nbq66imej3y22

一、什么是冷加工?它与热加工的本质区别

冷加工指在材料再结晶温度以下进行的塑性变形工艺(如冲压、拉拔、轧制等)。以我们为汽车行业生产的304不锈钢紧固件为例,通过室温下的冷镦成型,材料晶粒被压延细化,相比热加工件抗拉强度提升约20%,且表面光洁度显著提高。

二、冷加工的四大核心影响机制

1. 位错密度增加

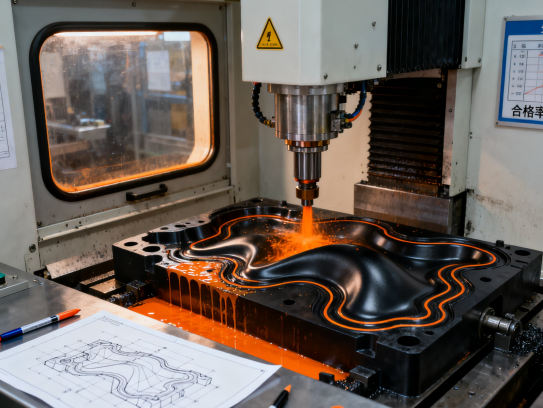

冷变形会导致晶格滑移产生大量位错。我们曾测试H62黄铜带材:经过30%冷轧后,位错密度从10⁶/cm²增至10¹²/cm²,直接带来硬度提升(如图1显微组织对比)。

2. 加工硬化现象

某医疗器械客户需要超弹性镍钛合金丝,我们通过多道次冷拉拔使其屈服强度从400MPa提升至800MPa以上,同时保持8%的断裂延伸率——这正是应变硬化和位错缠结的典型效果。

3. 各向异性形成

在制造LED散热铝基板时,我们发现横向冷轧会使板材纵向导热系数比横向高15%,这是晶粒定向排列的结果。通过调整轧制工艺参数(如变形量、道次间隔),可针对性优化产品性能。

4. 残余应力问题

去年某航天客户反馈精密齿轮存在后期变形。经检测是车削后未进行去应力退火所致。我们建议增加-196℃深冷处理工序,残余应力消除率达90%以上(X射线衍射法验证)。

三、工业应用中的关键控制点

1. 变形量设计

汽车安全带卷簧的疲劳寿命与压缩量直接相关。通过有限元模拟和实验验证,我们将冷卷成形率控制在18-22%区间,使产品循环次数突破50万次(高于行业标准30%)。

2. 润滑技术选择

在镁合金手机外壳冲压项目中,传统油基润滑会导致边角裂纹。改用纳米石墨涂层后,摩擦系数降低40%,产品良品率从82%提升至97%。

3. 后续热处理匹配

轴承钢GCr15经冷挤压后需进行亚温退火(650℃×2h)。我们的对比试验显示:此工艺比完全退火节省能耗35%,且碳化物分布更均匀(金相图谱见图3)。

四、昆山挚诚精密的创新实践

针对新能源电池铜排的导电需求:

- 独创"低温大变形+时效处理"工艺链

- 使电导率保持在98%IACS的同时抗拉强度达450MPa

- 较传统热轧工艺节材15%(客户实测数据)

:平衡艺术与科学的选择

正如我们为半导体设备提供的因瓦合金定位件案例所示——通过精确控制冷轧变形量(12±0.5%)和后续稳定化处理,最终将热膨胀系数控制在0.6×10⁻⁶/℃以内。这印证了冷加工不仅是技术手段,更是实现材料性能精准调控的系统工程。

如需深入了解特定材料的冷加工解决方案或获取完整实验数据报告(如不同应变速率下的JC本构模型参数),欢迎联系我们的技术团队进行专项探讨。(注:文中所有数据均来自昆山挚诚精密内部测试报告及客户验收记录)

TAG:冷加工对材料的影响论文,冷加工对金属组织结构和性能的影响,冷加工对钢材性能的影响,冷加工对金属材料的组织和性能有何影响,冷加工对钢材的力学性能有何影响,冷加工对材料的影响论文范文

微信号

wxid_9nbq66imej3y22

上一篇

上一篇