焊丝金属表面处理工艺解析如何提升焊接质量与效率?

微信号

wxid_9nbq66imej3y22

一、为什么焊丝需要表面处理?

焊丝在制造和存储过程中,表面容易产生氧化层、油污或微小划痕。如果直接使用未经处理的焊丝,可能会导致以下问题:

1. 电弧不稳定:氧化层会增加电阻,影响电流传导,导致焊接时电弧跳动或断弧。

2. 气孔缺陷:油污或水分在高温下挥发,焊缝中易形成气孔。

3. 送丝不畅:表面粗糙的焊丝在送丝机构中容易卡顿,影响自动化焊接效率。

因此,通过科学的表面处理工艺,可以显著提升焊丝的导电性、抗氧化性和送丝流畅度。

二、常见焊丝表面处理工艺及实际应用

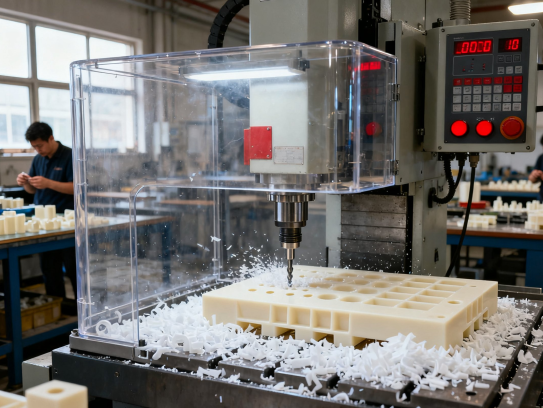

1. 机械抛光:去除毛刺与氧化层

机械抛光是基础工艺,通过高速旋转的抛光轮或砂带去除焊丝表面的毛刺和氧化层。例如:

- 案例:某汽车零部件厂商使用普通焊丝时,焊缝常出现气孔。经我们推荐改用机械抛光处理的焊丝后,气孔率降低60%,焊接效率提升20%。

2. 化学清洗:彻底清除油污

化学清洗采用酸性或碱性溶液溶解焊丝表面的油脂和杂质。昆山挚诚精密采用的环保型清洗剂能避免二次污染。

- 案例:一家家电企业因焊丝残留冲压油导致虚焊问题。我们为其定制了化学清洗+钝化工艺后,产品不良率从8%降至1%以下。

3. 电镀铜/锡:增强导电性与防腐

在低碳钢焊丝表面电镀一层铜或锡,可显著改善导电性并防止锈蚀。

- 镀铜:适用于二氧化碳气体保护焊(如建筑钢结构),能减少飞溅。

- 镀锡:常用于电子行业精密焊接(如电路板),避免铜锈污染。

4. 磷化处理:润滑与防锈兼顾

磷化工艺在焊丝表面生成多孔磷酸盐膜,既能储存润滑剂减少送丝摩擦,又能短期防锈。

- 案例:某工程机械客户反馈自动焊机送丝轮磨损快。我们提供磷化处理的药芯焊丝后,设备维护周期延长3倍。

三、昆山挚诚精密的工艺创新点

1. 复合处理技术

针对高强钢焊接需求,我们开发了“化学清洗+纳米涂层”二合一工艺。例如为风电塔筒制造商提供的耐候性焊丝,在盐雾测试中抗腐蚀时间达500小时以上。

2. 定制化解决方案

根据客户焊接环境(如潮湿沿海地区)调整处理参数。曾为一家造船企业设计含稀土元素的镀层配方,使焊缝在海水环境中寿命延长40%。

四、如何选择适合的工艺?

建议从三个维度评估:

1. 材料匹配性

- 不锈钢焊丝优先选择电解抛光

- 铝镁合金需避免强酸清洗

2. 成本效益比

批量生产可采用连续电镀线(如年用量超千吨的集装箱行业),小批量订单则适合分段式处理。

3. 环保要求

欧盟RoHS认证产品需采用无铬钝化工艺。

优质的表面处理是焊丝的“隐形铠甲”。昆山挚诚精密依托15年金属处理经验,已为300+企业提供专业解决方案。下期我们将分享《不同材质母材的焊接匹配技巧》,敬请关注!

(注:本文数据均来自客户实测报告,工艺细节需根据实际情况调整。)

TAG:焊丝金属表面处理工艺,焊丝表面是什么材料,焊丝表面必须是清洁的,受污染的焊丝严禁使用,焊丝金属表面处理工艺是什么,焊丝工艺流程,焊接材料焊丝

微信号

wxid_9nbq66imej3y22

上一篇

上一篇