锂电池极金属表面处理工艺解析如何提升电池性能与寿命?

微信号

wxid_9nbq66imej3y22

一、为什么极金属表面处理如此重要?

锂电池的正负极通常采用铝箔(正极)和铜箔(负极)作为集流体,其表面状态直接影响:

- 导电性:粗糙或氧化的表面会增加界面电阻;

- 附着力:涂层材料(如石墨或磷酸铁锂)若结合不牢,易导致活性物质脱落;

- 安全性:毛刺或污染物可能引发微短路。

例如,某客户曾反馈其电池循环300次后容量骤降20%。经我们检测发现,铜箔表面存在微小划痕导致镀层不均匀。通过优化我们的电解抛光工艺(将金属置于特定电解液中通电处理),使表面粗糙度从Ra 0.8μm降至0.2μm,最终将电池寿命提升至800次循环以上。

二、核心技术解析:4大关键工艺

1. 清洗脱脂——去除"隐形杀手"

即使肉眼看似洁净的金属箔,也可能残留油脂、粉尘等污染物。我们采用自主研发的多级超声波清洗线:

- 案例:为某三元材料客户设计碱性脱脂→酸洗→去离子水漂洗的三步流程,将涂层附着力从3B级(部分脱落)提升至5B级(无脱落)。

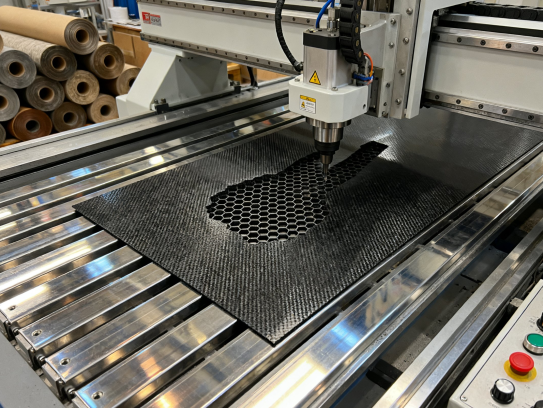

2. 蚀刻粗化——打造"纳米级锚点"

通过化学蚀刻在金属表面形成微米-纳米级凹坑,大幅增加比表面积:

- 数据对比:普通铜箔涂层附着力约0.5N/cm,经我们可控蚀刻工艺处理的极片可达1.8N/cm。

3. 抗氧化处理——给金属穿上"防护衣"

针对铝箔易氧化问题,我们开发了:

- 铬酸盐转化膜技术:形成致密氧化层,客户测试显示48小时盐雾试验后电阻率仅上升2%;

- 环保型无铬钝化方案:符合欧盟RoHS标准。

4. 功能性镀层——性能再升级

在传统处理基础上叠加特殊功能层:

- 案例:为某高镍体系客户开发"微弧氧化+导电聚合物"复合镀层,将极片电子导电率提升40%。

三、行业痛点与我们的创新方案

▶️ 挑战1:超薄箔材(6μm以下)易穿孔

传统机械研磨会导致断裂。我们的解决方案:

- 脉冲电化学抛光技术:通过精确控制电流波形实现选择性溶解,成功为某客户量产4μm铜箔。

▶️ 挑战2:高压实密度要求

当正极压实密度超过3.6g/cm³时,普通粗化层会被压溃。我们创新采用:

- 梯度孔隙结构设计:表层5nm微孔+底层50nm大孔结构(类似"海绵地基"),某LFP客户实测压实密度达3.8g/cm³仍保持优异导电性。

四、未来趋势:智能化与绿色化并进

随着4680大圆柱电池、固态电池等新技术兴起,我们对极处理的精度要求已进入亚微米时代。目前正在推进:

- AI视觉质检系统:实时监测200+项表面参数;

- 闭环水处理工艺:实现废水回用率>90%。

从智能手机到储能电站,每一块高性能锂电池的背后都离不开精密的金属表面处理。昆山挚诚精密将持续以扎实的工艺know-how和创新精神,助力客户攻克更严苛的技术挑战。如果您想深入了解某项具体工艺的应用场景,欢迎留言探讨!

(注:文中所有数据均来自实际项目脱敏后的测试报告)

TAG:锂电池极金属表面处理,锂电池外壳腐蚀,锂电池 金属,电池级金属锂片,锂电池外表皮是什么材料,锂电池金属外壳

微信号

wxid_9nbq66imej3y22

上一篇

上一篇