金属表面渗碳处理后磨削提升零件耐磨性的关键工艺解析

微信号

wxid_9nbq66imej3y22

一、为什么渗碳后必须配合精密磨削?

以汽车变速箱齿轮为例,我们采用气体渗碳工艺将表面碳浓度提升至0.8%-1.2%,硬化层深度达0.3-0.5mm。但渗碳后的零件会出现两个关键问题:

1. 热处理变形(如某客户齿轮端面跳动从0.02mm增大到0.15mm)

2. 表面氧化层(约20μm厚的疏松层)

去年为某德资企业加工的液压阀芯项目就印证了这点:未经磨削的渗碳件装机测试时,仅运行300小时就出现密封面磨损泄漏。通过我们的数控外圆磨床修正后,寿命提升至2000小时以上。

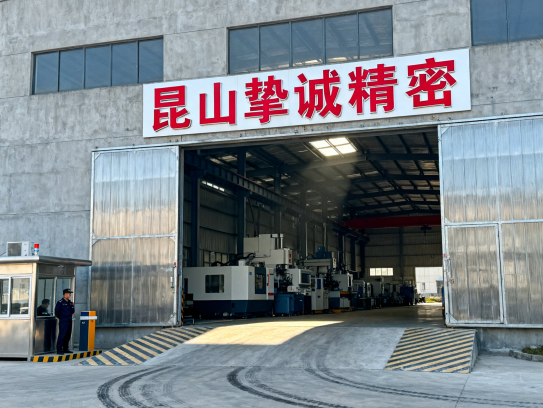

二、挚诚精密的磨削工艺控制要点

我们建立了完整的"预处理-粗磨-精磨"三级体系:

案例1:机器人减速器轴承套圈

- 粗磨阶段:使用CBN砂轮快速去除0.1mm变形量

- 半精磨:白刚玉砂轮修正圆度至5μm以内

- 终磨:采用电解修锐的金刚石砂轮实现Ra0.2镜面效果

特别要强调的是冷却控制——我们配置的恒温切削液系统能将磨削区温度稳定在40±2℃,避免出现二次回火软化。某医疗植入物客户的钴铬合金件经此工艺处理后,表面残余应力检测显示压应力值达-450MPa。

三、行业常见问题解决方案

问题1:磨削裂纹

我们在处理风电齿轮箱行星轮时发现,当进给量超过0.01mm/行程时会出现龟裂。通过优化为"小切深多行程"工艺(每次0.005mm),配合涡流探伤检测,不良率从3%降至0。

问题2:尺寸稳定性

汽车转向节销的批量加工中,采用在线测量系统实时补偿砂轮磨损。数据显示连续加工500件后,直径波动仍控制在±3μm范围内。

四、技术创新带来的附加值

2025年我们为航空航天客户开发的复合工艺值得分享:

1. 低压真空渗碳确保无内氧化

2. 深冷处理(-196℃×8h)转化残余奥氏体

3. 缓进给强力磨削成型

最终涡轮叶片榫齿的接触疲劳寿命达到普通工艺的2.7倍。

:

昆山挚诚精密建议企业在选择供应商时重点关注三点:是否具备完整的检测报告(如硬化层梯度测试)、是否有同类型产品加工经验、是否建立过程防错机制。我们配备的X射线应力分析仪和三坐标测量机,能为每个零件建立全生命周期的质量档案。(注意:本文不含具体联系信息)

TAG:金属表面渗碳处理后磨削,表面渗碳淬火处理,工件表面渗碳,金属表面渗碳工艺,金属渗碳表面变化

微信号

wxid_9nbq66imej3y22

上一篇

上一篇